Россия

В последние годы многие отечественные компании начинают внедрять и развивать свои производственные системы, во многих компаниях это реальные попытки повысить эффективность предприятия и борьба с потерями, но также в ряде случаев это гонка топ-менеджмента за новым трендом и создание видимости без улучшения показателей. Перед многими компаниями стоит вопрос: "Какую концепцию развития производственных систем выбрать?". В отличие от бездумного копирования, изучение развития существующих производственных систем и их сравнительный анализ, переосмысление и адаптация накопленного опыта управления производством к нашим реалиям, позволят создать эффективную отечественную производственную систему.

производственные системы, системно-институциональный подход, эволюция концепций производственных систем, массовое производство, бережливое производство, лин-культура.

Понятие производственная система (ПС) возникло в науке относительно недавно и на данный момент в теории и практике вопрос исследован недостаточно полно. В России о производственных системах стали говорить в последние 10-15 лет, так как возникла острая необходимость повысить производительность труда, сократить производственный цикл, ликвидировать некоторые виды потерь [2. С. 62] и т.д. В отличие от бездумного копирования, изучение развития существующих производственных систем и их сравнительный анализ, переосмысление и адаптация накопленного опыта управления производством к нашим реалиям позволят создать эффективную отечественную производственную систему. В статье отражены результаты сравнительного анализа основных концепций производственных систем на основе системно-институционального подхода развития организаций, выявлены их особенности, общие признаки и различия.

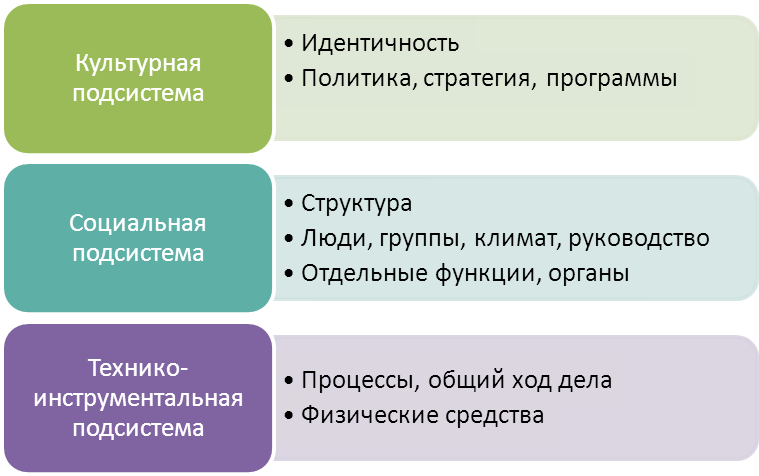

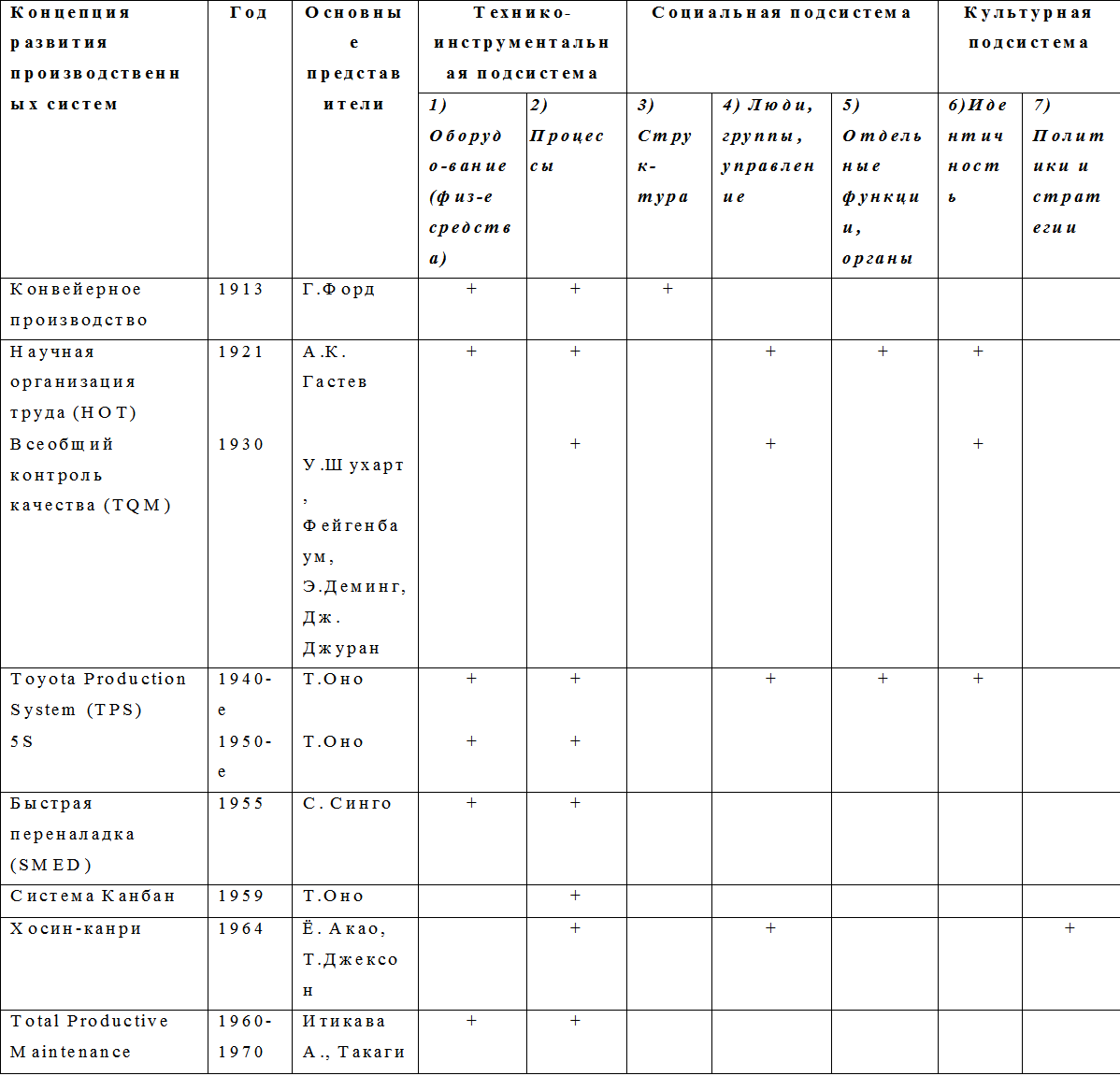

Систематизируем известные концепции ПС по времени их создания и выявим, насколько они учитывают 7 элементов 3 подсистем организаций [5. С. 26]. Выскажем гипотезу о развитии концепций ПС — современные тенденции таковы, что отдельные элементы (инструменты, методики) становятся новыми самодостаточными концепциями производственных систем. При проведении сравнительного анализа использовалась концепция системно-институционального подхода развития организаций, так как анализ моделей развития организаций, проведенный Кондратьевым Э.В., позволяет сделать выводы, что наиболее полной, системной и практичной, учитывающей взаимосвязь с другими областями менеджмента, приемлемой как для массового, так и для бережливого производства, учитывающей переход к «бществу знания» и возможности концептуальных циклов является модель динамичного развития предприятия Б. Ливехуда и Ф. Глазла. Использование данной модели в настоящее время наиболее оправданно [1. С. 44]. Производственные системы могут быть представлены совокупностью трех подсистем: технико-инструментальной, социальной и культурной, которые развертываются в 7 сущностных элементов (рис. 1) [12. С. 31]. Слева сущностные элементы представлены с точки зрения, внутренней для предприятия, а справа – в их связи с окружением организации. (Относительно формы представления отмечаем следующее: с целью наглядности представления сущностные элементы расположены последовательно. В социальной действительности между ними существуют многообразные взаимные влияния и взаимные пересечения, в хорошем двухмерном графическом изображении они представляли бы запутанную сеть линий, которая будучи спроектирована на плоскость сильно редуцировала бы многослойную действительность. Проблема представления сходна с той, с которой мы сталкиваемся при попытке изображения анатомии и физиологии человека: в анатомическом атласе на одной странице изображена костная система, на другой – мускульная система, на третьей – нервная система и т.д. Читатель сам должен соединить все в целое, но и после этого он получит только схематический образ.) [5. С. 10].

Рис. 1. Сущностные элементы и подсистемы по Б. Ливехуду [5. С. 6]

С развитием подходов, методов и инструментов производства появлились различные концепции производственных систем (табл. 1). Отметить, что в таблице представлены не все концепции, а только основные, наиболее известные и общепризнанные наукой и практикой, показавшие свою эффективность.

Таблица 1. Концепции развития производственных систем

Развитие производственных систем двигалось по пути снижения издержек. Первым этапом эволюции был переход к массовому производству в начале ХХ в. На заводах Ford впервые были применены концепции взаимозаменяемости комплектующих и принцип потока [30. С. 145]. Генри Форд предложил следующие новшества:

- типизация и унификация деталей;

- взаимозаменяемость деталей, облегчающая процесс сборки;

- минимально количество двигающихся частей в двигателях и узлах;

- сборочный конвейер.

Массовое производство позволяло экономить на масштабе производства, но оно было рассчитано на изготовление ограниченного числа моделей. Для компании Ford это было выгодно, так как она имела в своем распоряжении большой рынок. Однако для небольших рынков это оказалось неприемлемо [30. С. 16].

Большое значение для развития теории научного менеджмента имеют разработки отечественных ученых. Научная организация труда и ее основные положения активно изучались всеми гуру бережливого производства. Научная организация труда (НОТ) — процесс совершенствования организации труда на основе достижений науки и передового опыта. Задачи, которые решаются в рамках НОТ, – совершенствование форм разделения труда, улучшение организации рабочих мест, рационализация методов труда, оптимизация нормирования труда, подготовка рабочих кадров. Активно занимался проблемами научного менеджмента экономист Гастев А.К. Под его руководством на многих отечественных предприятий внедрялись инновационные методы организации труда и производства. По методикам ЦИТа было подготовлено более 500 тыс. квалифицированных рабочих, тысячи консультантов по управлению и НОТ [4. С. 45]. Гастев внес значительный вклад в разработку идей кибернетики и общей теории производственных систем, был убежден, что труднее и дольше осваивается самое простое и элементарное, нежели самое сложное и непонятное. Поэтому он предлагал начинать с исполнительской деятельности и переходить к распорядительской, начинать с организации труда и переходить к осмыслению ее содержания. В этом случае не только руководители или рядовые работники, но и любой гражданин должен пройти в своей жизни через школу НОТ. Гастев разработал памятку «Как надо работать» (приложение 1[1] ), в которой описаны принципы работы.

Значительный вклад в развитие производственных систем внесли Э.Деминг, У.Шухарт, Фейгенбаум, Дж. Джуран, разработав всеобщий контроль качества (TQM). Деминг уделил большое внимание роли и ответственности менеджмента на индивидуальном уровне и уровне компании, полагая, что менеджмент отвечает за 94% проблем с качеством. Его 14 пунктов плана (приложение 2[2] ) составляют философию менеджмента, которая может быть применена в любой организации.

Цикл Деминга (Deming Cycle, круг качества) – постоянный круг регулирования совершенствования продукта и производственных процессов, оптимизации отдельных единиц и объектов. Этот круг часто называют циклом PDCA. PDCA цикл (Plan-Do-Check-Act: планирование – осуществление – проверка – претворение в жизнь) широко распространенный методом непрерывного улучшения качества. (Второе название метода – цикл Деминга – вытекает из наглядной круговой графической интерпретации стадий цикла.) При помощи постоянных проверок до, во время и после процесса производства, воспитания ответственности за качество и, прежде всего, при помощи постоянного аудита процесса производства могут быть обнаружены слабые места в разных процессах на предприятии. PDCA служит именно для обнаружения причин брака и поддержки всего процесса вплоть до устранения дефектов.

Этапы цикла Деминга.

- Планирование. Действия должны планироваться перед началом преобразований. Этот шаг охватывает анализ фактического состояния, сведения о потенциале улучшения, а также разработку плановой концепции.

- Осуществление. Так называется образ действий, соответствующий не распространенному понятию преобразования, а апробированию, тестированию и оптимизации принятой ранее концепции с помощью быстрореализуемых и простых инструментов.

- Контроль. Здесь контролируется и тщательно перепроверяется реализованный в небольшом процессе результат для широкого перемещения улучшений как нового стандарта.

- Претворение в жизнь. На этом шаге новая концепция внедряется, документируется и регулярно проверяется ее соблюдение. Эти действия могут охватывать большие изменения в области структуры и хода процессов. Улучшения начинаются снова с шага планирования [1. С. 52].

Э. Деминга заслуженно считают одним из создателей японского чуда, основоположником возрождения японской экономики в послевоенные годы, с его именем связано явление, которое Дж. Джуран назвал «революцией в качестве». Посетив впервые Японию в 1946 г. по заданию научно-экономического отдела министерства обороны США, Деминг при содействии Японского союза ученых и инженеров выступил с циклом лекций по методам статистического контроля качества сначала перед группой специалистов, а затем перед аудиторией из 45 человек – высших руководителей японских компаний. После этих лекций в Японии был организован процесс массового обучения управляющих всех уровней, научно-технического персонала, рядовых рабочих и служащих компаний этим методам, что стало исходным моментом революции в качестве. С тех пор Деминга регулярно приглашали для чтения лекций и консультаций, а широкое внедрение методов статистического контроля в практику деятельности фирм принесло плоды в виде существенного повышения качества продукции, эффективности производства, что обусловило лидерство Японии на мировых рынках.

Следующий этап эволюции производственных систем начался, когда компания Toyota, адаптировала идею массового производства к японскому рынку, также ослабленному после войны. Появляется система Just-in-time, которая устраняет избытки запасов, тем самым снижая издержки. Эта система предполагает производство маленькими партиями, что позволяет избежать перепроизводства и разнообразить продукцию. В концепции бережливого производства принципиально меняется отношение к персоналу – от работника к сотруднику.

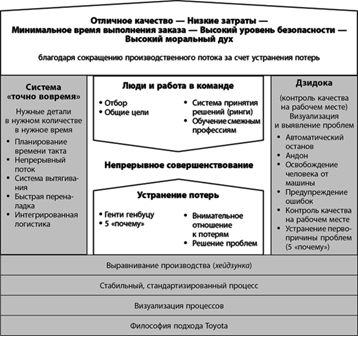

Таити Оно, отец TPS (Toyota Production System), будучи ярым борцом с потерями, выделил семь их видов [21. С. 25]: перепроизводства, времени из-за ожидания, при ненужной транспортировке, из-за лишних этапов обработки, из-за лишних запасов, из-за ненужных перемещений, из-за выпуска дефектной продукции. Схема TPS в виде дома (рис. 3), широко известна. Ее разработал Фудзио Тё (ученик Т. Оно) для обучения персонала на заводах Toyota и поставщиков, расположенных вне Японии. В его представлении дом — это целостная структура, а не совокупность приёмов и методов. И чтобы он был крепким и прочным, должны быть крепкими и прочными крыша, опоры и фундамент. Слабое звено может разрушить всю систему.

Рис. 3. Производственная система Тойоты (TPS)

Отдельные элементы TPS стали достаточно популярны и многие исследователи рассматривают их как самодостаточные концепции ПС. В частности, это быстрая переналадка оборудования (SMED), 5S, канбан, хосин-канри.

Американские ученые Джим Вумек и Дэниел Джонс исследуя феномен Тойоты, написали книгу «Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании», которая легла в основу новой концепции lean production, дословно переводится как «тощее производство» (производство без лишних потерь), на русский язык переводится как «бережливое производство». Термин lean production ввел Джон Кравчик в 1988 г. в работе «Триумф бережливого производства».

Вумек и Джонс излагают суть бережливого производства в виде пяти принципов:

- определить ценность конкретного продукта;

- определить поток создания ценности для этого продукта;

- обеспечить непрерывное течение потока создания ценности продукта;

- позволить потребителю вытягивать продукт;

- стремиться к совершенству.

Джеффри Лайкер, который наряду с Вумеком и Джонсом активно исследовал производственный опыт Toyota, указывает щестой вид потерь: нереализованный творческий потенциал сотрудников [17. С. 244].

Бережливое производство (lean production) – концепция менеджмента, основанная на неуклонном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. В настоящее время бережливое производство используется компаниями во многих странах и в разных отраслях [7. С. 2]. М. Имаи выделяет ещё два источника потерь — му́ри и му́ра, которые означают соответственно «перегрузку» и «неравномерность» [9. С. 89].

Главным в производственном процессе становится сотрудник и руководство осознанно помогает развить потенциала сотрудников. Схема изображена на рис. 4.

Рис. 4. Переход от массового производства к бережливому производству

В производственной системе «6 сигм» главным элементом является процесс как функция преобразования (рис. 4).

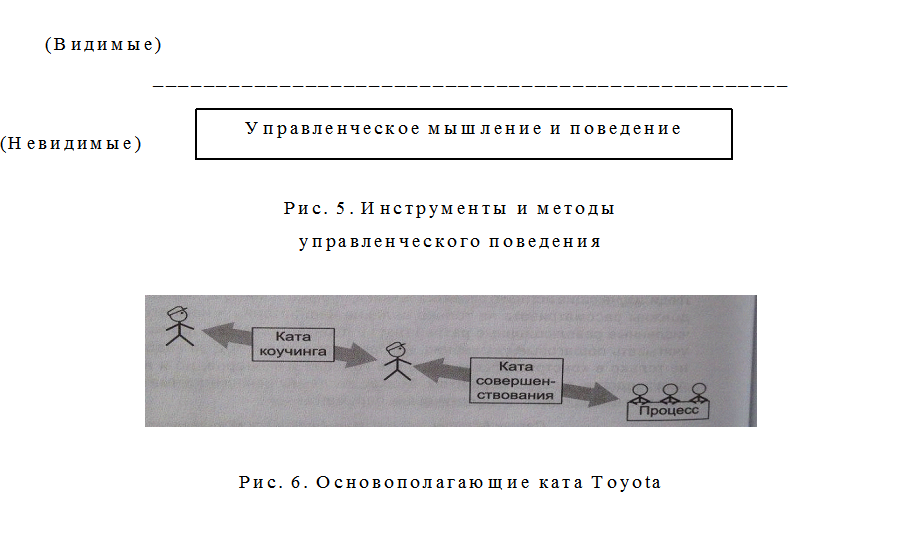

Майк Ротер, активно изучающий феномен Toyota, утверждает, что большинство книг, описывающих TPS, рассматривают организационные процедуры и принципы этой компании. При этом важно понимать, что собрание методов и принципов работы – это результат образа мышления и поведения сотрудников. Конкурентоспособность, умение адаптироваться и культура любой компании вырастают из алгоритмов и привычек – того, как люди ведут себя каждый день. Это вопрос человеческого поведения [25. С. 32].

В Японии такие модели и алгоритмы поведения называют ката. Одно из определений ката – это способ поддерживать соответствие между двумя объектами или синхронизировать их друг с другом. Два основных ката Toyota показаны на рис. 6: ката совершенствования и ката коучинга. Ката совершенствования – это повторяющийся алгоритм, с помощью которого Toyota совершенствуется, адаптируется и развивается.

Ротер дает свое определение понятия менеджмент – систематическое стремление к желаемому состоянию за счет использования человеческих способностей подходящим способом [25. С. 33]. Важно восприятие сотрудников не в качестве ресурсов, а для достижения поставленных целей за счет использования человеческих способностей наиболее оптимальным способом.

Анализ эволюции развития ПС показывает, что ни одна система в полной мере не отвечает всем подсистемам и для эффективного развития предприятия необходимо использовать несколько концепций ПС, объединенных общей моделью управления процессом развития предприятия, что даст синергетический эффект. Исследуя эволюцию ПС, также можно сделать вывод, что наблюдается изменение ориентиров от технико-инструментальной подсистемы к культурной подсистеме. Говоря о тенденциях развития производственных систем, можно сказать, что отдельные элементы и методики становятся новыми самостоятельными концепциями.

1. Deming Е. Out of the Crisis. Cambridge: Cambridge University Press, 2006.

2. Miller L. Lean Culture. The Leader's Guide-book. Annapolis, Maryland, 2011.

3. Вумек Дж., Джонс Д. Бережливое производство [Текст] // Как избавиться от потерь и добиться процветания вашей компании / Пер. с англ. 4-е изд. М.: Альпина Бизнес Букс, 2008. - 472 с.

4. Гастев А.К.. Как надо работать. Практическое введение в науку организации труда. М.: Либроком, 2011. - 480 с.

5. Глазл Ф., Ливехуд Б. Динамическое развитие предприятия: как предприятия-пионеры и бюрократия могут стать эффективными / Пер. с нем. Калуга: Духовное познание, 2000. - 264 с.

6. Голдратт Э., Кокс Дж. Цель. Процесс непрерывного совершенствования. М: Попурри, 2007. - 203 с.

7. Давыдова Н.С. Бережливое производство. Ижевск: Изд-во Института экономики и управления, ГОУВПО «УдГУ», 2012. - 138с.

8. Джексон Т. Хосин канри: как заставить стратегию работать / Институт комплексных стратегических исследований / Пер. с англ. 2008. 248 с.

9. Имаи М., Кайдзен. Ключ к успеху японских компаний. М.: Альпина Паблишер, 2014. - 274 с.

10. Информационный портал 6 сигм [Электронный ресурс]. URL: http://www.6sigm.ru/files/Files/3LSSProduction/Six_Sigma_Basic_Definitions

11. Как работают японские предприятия // Пер. с англ. под ред. Я. Мондена и др.; Науч.ред и авт. предисл. Д.Н. Бобрышев. М.: Экономика, 1989. - 262 с.

12. Кондратьев Э.В. Системно-институциональное развитие управленческого персонала предприятия: теория и эффективность / Э.В. Кондратьев - Пенза: ПГУАС, 2012. - 316 с.

13. Кондратьев Э.В., Милованов М.Г. Основные проблемы внедрения бережливого производства на российских предприятиях // Менеджмент в России и за рубежом. 2014. № 5. С. 49-57.

14. Кондратьев Э.В. Управленческие патологии в бережливом производстве // Проблемы теории и практики управления. 2015. № 3. С. 109-118.

15. Итикава А., Такаги И., Такэбэ Ю. и др. ТРМ в простом и доступном изложении // РИА Стандарты и качество, 2008. - 126 с.

16. Лайкер Дж., Хосеус М. Корпоративная культура Toyota: Уроки для других компаний / Пер.с англ. М.: Альпина Паблишерз, 2011. - 354 с.

17. Лайкер Дж. Дао Toyota: 14 принципов менеджмента ведущей компании мира [Текст] /Пер. с англ. изд. 2-е. М.: Альпина Бизнес Букс, 2006. - 402 с.

18. Майкл Д. Бережливое производство + шесть сигм. Комбинируя качество шести сигм со скоростью бережливого производства / Пер. с англ. М.: Альпина бизнес букс, 2005, 360 с.

19. Научная организация труда в управлении производственным коллективом. Общеотраслевые методические рекомендации. М.: Экономика,1978. -318 с.

20. Нонака И., Такеучи Х. Компания - создатель знания. Зарождение и развитие инноваций в японских фирмах / Пер. с англ. А. Трактинского. М.: Олимп-Бизнес, 2011. - 384 с.

21. Оно Т. Производственная система Тойоты. Уходя от массового производства / Пер. с англ. М.: Институт комплексных стратегических исследований, 2012. - 208 с.

22. Управление - это наука и искусство: А.Файоль, Г.Эмерсон, Ф.Тейлор, Г.Форд. М.: Республика, 1992. - 352 с.

23. Производственные системы России: Аналитическое исследование. М.: Управление производством. Центр исследований и аналитики, 2012. - 151 с.

24. Развитие производственных систем: стратегия бизнес-прорыва. Кайдзен. Лидерство. Бережливое производство / Под общ.ред. А. Баранова и Р. Нугайбекова. СПб.: Питер, 2015. - 272 с.

25. Ротер М. Тойота Ката. Лидерство, менеджмент и развитие сотрудников для достижения выдающихся результатов. СПб.: Питер Пресс, 2014. - 304 с.

26. Ротер М., Шук Д. Учитесь видеть бизнес-процессы. Практика построения потоков создания ценности / Пер. с англ. М.: Альпина бизнес букс, 2006. - 144 с.

27. Синго С. Быстрая переналадка. Революционная технология оптимизации производства / Пер. с англ. М.:Альпина бизнес букс, 2006. 344 с.

28. Сури Р. Время - деньги. Конкурентное преимущество быстрореагирующего производства / Пер. с англ. В.В. Дедюхина. М.: БИНОМ. Лаборатория знаний, 2013. - 326 с.

29. "Точно во время" для рабочих / Пер. с англ. М.: Институт комплексных стратегических исследований, 2008. - 120 с.

30. Форд Г. Моя жизнь, мои достижения. М.: Астрель, 2013. - 354 с.

31. Фидельман Г.Н., Дедиков С.В., Адлер Ю.П. Альтернативный менеджмент: путь к глобальной конкурентоспособности. 2-е изд. М.: Альпина Паблишерз, 2010. - 186 с.

32. Хитоси Т. Синхронизированное производство / Пер. с англ. М.: Институт комплексных стратегических исследований, 2008. - 288 с.