Russian Federation

Russian Federation

from 01.01.2018 until now

Russian Federation

Russian Federation

This article discusses the causes of fatigue cracks in the crane girders of overhead cranes that work with heavy loads, high speeds, and a large number of inclusions within an hour. The main defects and damages of crane beams are shown. As a result of repeated exposure to loads on crane beams, fatigue failures and stress redistribution occur, which can lead to complete destruction. The article focuses on determining the regularity of fatigue crack growth under various material properties and loads, as well as the possibility of using semi-empirical theory. At the end of the article, the ways of changing the fastening of the rail to the crane beam are given as an additional measure when strengthening structures with a reduced resource.

crane beam, fatigue damage, theories of fatigue failure, durability

Введение

Подкрановые конструкции входят в состав основных несущих элементов каркаса производственного здания и требуют приоритетного рассмотрения их работоспособности. Как правило, эксплуатационные расходы на содержание подкрановых конструкций (в том числе на проведение технического освидетельствования и устранение дефектов и повреждений) составляют значительную долю от всех расходов на содержание конструкций производственного здания [1], но несмотря на это подкрановые конструкции являются самыми повреждаемыми элементами каркаса (рис. 1) и обладают наименьшей долговечностью.

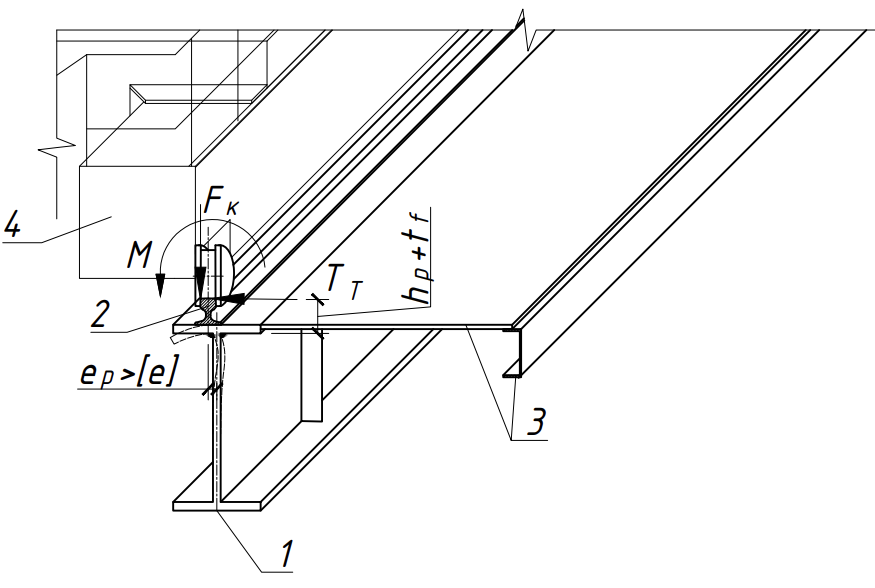

Рис. 1. Механическое и коррозионные повреждения подкрановой балки

Объекты и методы исследования

Подкрановые балки при эксплуатации испытывают воздействие от перемещения колес крана, торможения моста крана, направленного вдоль кранового рельса, торможения тележки крана, направленного перпендикулярно крановому рельсу (рис. 2). При этом возникают знакопеременные напряжения, которые могут вызвать разрушение элементов от усталости, причем наиболее часто усталостные трещины появляются в сварных соединениях, а затем могут развиться в основном металле.

Рис. 2. Схема нагрузок на подкрановые конструкции:

Fk – вертикальное давление колеса крана на рельс; Tт – сила поперечного торможения тележки крана;

М – изгибающий момент, вызванный смещением рельса с оси подкрановой балки (ep),

hp – высота подкранового пути; tf – толщина полки подкрановой балки. 1 – подкрановая балка;

2 – крановый рельс; 3 – тормозная конструкция; 4 – мостовой кран.

Долговечность подкрановых конструкций (особенно кранов режимов работы 7К и 8К) во много раз ниже, чем других элементов каркаса здания и не превышает 5-10 лет [2]. В цехах с тяжелым режимом работы кранов (7К) усталостные трещины могут возникать через 2-3 года эксплуатации (0,7 - 0,8 млн. циклов) [3].

Проблема усугубляется тем, что при техническом перевооружении предприятий, как правило, повышается интенсивность работы кранов и их грузоподъемность. Это приводит к аварийным ситуациям и необходимости замены крановых рельсов и балок. Ремонт и замена рельсовых путей и балок требуют полной или частичной остановки производственного процесса. Убытки от простоя мостовых кранов, зачастую, во много раз превышают затраты на полную замену вышедших из строя конструкций.

Результаты исследований

В результате многократного циклического приложения нагрузки в подкрановых балках, тормозных конструкциях возникают и постепенно развиваются усталостные трещины, что в результате может привести к полному разрушению конструкций. Усталостное разрушение отличается от статического – может возникнуть при невысоких напряжениях, которые не превышают половину статической прочности σ ≤ 0,5 Ru. Знакопеременные напряжения (поочередно растягивающие и сжимающие, что характерно для крановых нагрузок) могут привести к разрушению при σ ≤ (0,25-2,3) Ru.

При статическом нагружении в стальных образцах постепенно развиваются большие пластические деформации, распределенные в начале равномерно по длине образца, а по достижении напряжений, соответствующих временному сопротивлению стали σ = 0,5 Ru, концентрированно на ограниченном участке – образуется шейка. Разрушение произойдет при исчерпании пластичности металла. Специфических признаков в изломе не наблюдается. Усталостное разрушение начинается с поверхности металла и происходит без видимой предшествующей макропластической деформации, удается обнаружить только ее следы в отдельных зернах. Строение излома менее пластическое, что в основном и вызывает внезапное разрушение [4]. Опасность и внезапность усталостного разрушения сопоставима с хрупким разрушением металла при низких температурах. При изучении снимков, выполненных с помощью электронного микроскопа, можно зафиксировать две различные зоны – одна мелкозернистая (притертая или шлифованная) и вторая – волокнистая у вязких сталей и крупнокристаллическая – у хрупких [5].

В отличие от статического разрушения металла усталостное разрушение может быть спровоцировано состоянием поверхности металла, концентрацией напряжений, остаточными напряжениями, коррозией. Царапины, трещины, риски, ожоги, коррозионные повреждения существенно изменяют усталостное сопротивление элементов конструкции.

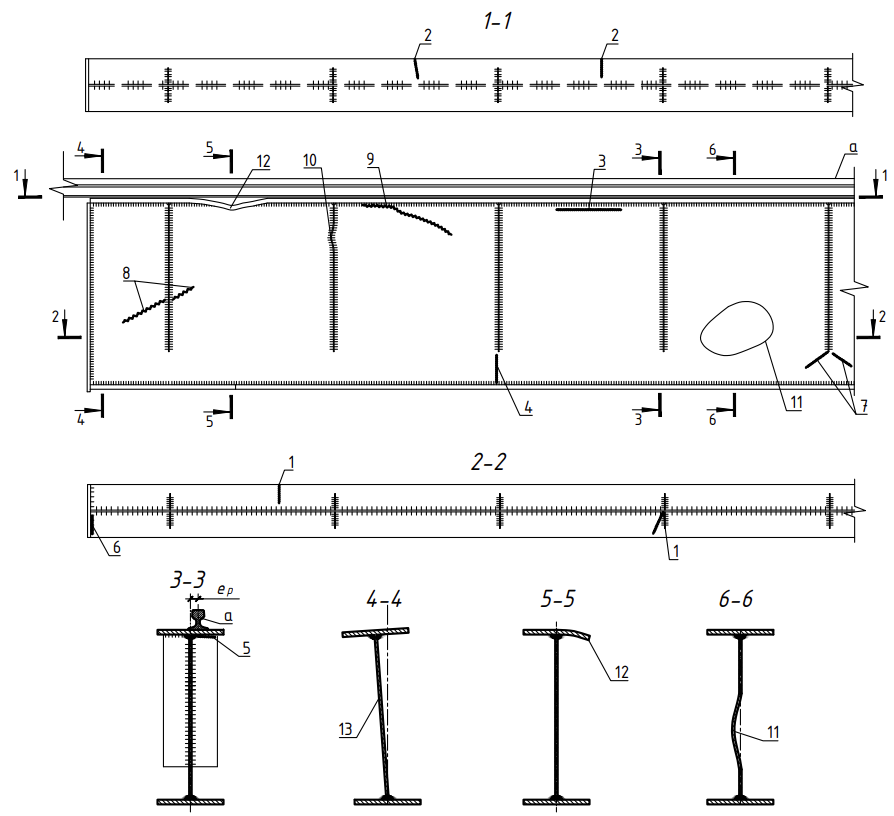

Резкие изменения сечения элемента, надрезы, отверстия, переходы сварных швов на основной металл, дефекты металла и швов (рис. 3) – потенциальные места зарождения усталостных трещин [6].

Рис. 3. Характерные дефекты и повреждения сварных подкрановых балок:

а – крановый рельс; ep – смещение рельса с оси подкрановой балки; 1 – трещины в растянутом поясе;

2 – трещины в сжатом поясе; 3 – трещины в стенке у сжатого пояса;

4 – трещины в зоне стенки у растянутого пояса;

5 – трещины в швах приварки ребер жесткости к сжатому поясу;

6 – трещины в швах соединения опорных ребер с растянутым поясом;

7 – трещины в стенке балки под ребром жесткости; 8 –трещины, исходящие от ребра жесткости;

9 – продольная трещина в сварном шве с выходом на основной металл; 10 – погиб ребра жесткости;

11 – погиб стенки; 12 – погиб верхнего пояса; 13 – отклонение балки от вертикали

В механике разрушений [7] трещина рассматривается как математический разрез в теле из неповрежденного материала. Трещину считают заданной, а ее размер достаточно большим по сравнению с максимальным размером структуры материала – размером зерна, кристаллита или волокна. Такие трещины считают макроскопическими (в отличие от микроскопических трещин, размер которых имеет порядок характерного размера структуры материала или менее). Ставится задача определить закономерности роста трещины при различных свойствах материала и различных процессах нагружения, установить условия, при которых этот рост устойчив (при малых приращениях нагрузок или малых изменениях размеров трещины не происходит ее интенсивного роста).

Усталость основного металла конструкции и сварных соединений происходит не мгновенно - начинается с постепенного накопления необратимых повреждений в металле элементов и соединений, которые вызывают образование микротрещин. Обобщение микроскопических разрушений в отдельных перенапряженных зернах приводит к возникновению усталостной трещины, которая под действием переменных нагрузок распространяется и на определенной стадии приводит к полному разрушению элемента.

Повреждения могут быть механического происхождения (усталость, трещинообразование, истирание, накопление пластических деформаций) или физико-химического – коррозия. Некоторые виды повреждений носят смешанный характер. Наиболее часто появляются усталостные трещины в стенке у сжатого пояса [8], вызвано это может быть смещением оси рельса с оси подкрановой балки или перекосом моста крана во время движения. Продолжительность роста зародившейся усталостной трещины до момента окончательного разрушения элемента определяет период циклической трещиностойкости (живучести) элемента. В зависимости от конструктивных особенностей изделия, режимов его нагружения, условий эксплуатации стадия развития усталостной трещины, оцениваемая по числу циклов, может меняться в широких пределах и составлять от 10 до 90 % общей долговечности элемента конструкции [6]. При описании периода циклической трещиностойкости элемента принципиальным является определение зависимости роста усталостной трещины от силовых факторов и свойств материала.

В работе [7] В.В. Болотин предлагает использование полуэмпирической теории, связывающей скорость накопления повреждений с действующими нагрузками и условиями окружающей среды, для описания процессов накопления повреждений. Модели этой теории, основанной на введении скалярной меры повреждений, служат для решения инженерных задач прогнозирования ресурса и расчетной долговечности конструкций.

Повреждения, накопленные в конструкции, ее детали или узле, можно описать с помощью скалярной функции времени ψ(t), которая может принимать значения из отрезка [0, 1]. В случае, когда повреждения отсутствуют, ψ=0, в случае, когда уровень повреждений предельный и детали или узлы выработали свой ресурс, ψ=1. За начальное состояние выбирается или состояние, соответствующее началу эксплуатации сразу после изготовлений конструкции, или после окончания обкатки. Если требуется учесть дефекты изготовления и монтажа, для начального состояния принимается ψ(0) = ψ0. При этом 0 < ψ0 < 1.

Имеет значение, что принимать за ψ=1. Если ставится задача о трении пары колесо – рельс, то ψ=1 соответствует предельно допустимому износу. Если рассматривается задача накопления усталостных повреждений в элементе, что характерно для подкрановых конструкций, то ψ=1 может соответствовать появлению первой макроскопической трещины или этапу развития этой трещины, на котором можно ожидать внезапного разрушения элемента. Значения ψ на отрезке [0, 1] определить достаточно сложно. Отношение глубины износа к его предельно допустимому значению может принято для промежуточных значений ψ для задачи о трении пары колесо – рельс. Для усталостных повреждений задаться промежуточными значениями ψ на отрезке [0, 1] весьма затруднительно. Сложные явления, связанные с накоплением повреждений, нельзя описать с помощью одной скалярной величины, приходится прибегать к использованию векторной меры, позволяющей проще истолковать физические явления.

Выводы

Моделирование и расчет подкрановых балок с усталостными трещинами требуется выполнять в геометрически нелинейной постановке, так как перемещение поврежденной стенки из своей плоскости приводит к перераспределению напряжений в самой стенке и поясах [9]. Этому вопросу будут посвящены дальнейшие исследования.

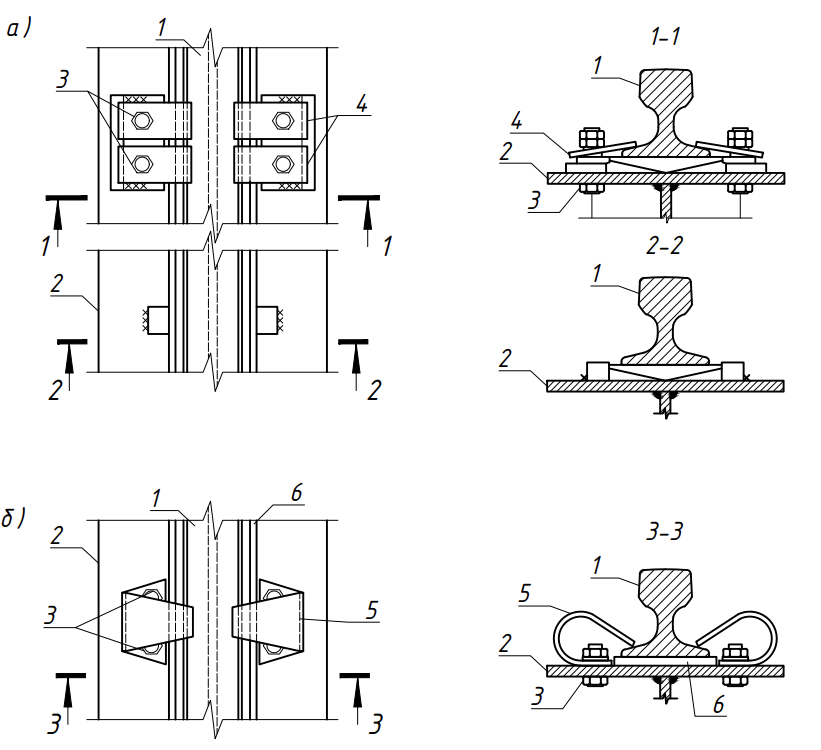

Усиление подкрановых балок для кранов с режимами работы 7К и 8К, имеющих повреждения в виде усталостных трещин, рекомендуется лишь в качестве временной меры при невозможности остановки производства для замены балок [10]. При кранах с другими режимами работы повреждения, связанные с эксплуатацией подкрановых балок, обычно незначительны, усиление таких балок целесообразно и экономически оправданно. При усилении подкрановых конструкций рекомендуется оценить расчетную долговечность (ресурс) и в тех случаях, когда остаточный ресурс конструкции недостаточен, одновременно с усилением конструкции целесообразно изменить способ крепления подкранового рельса, применив тангенциальные или низкомодульные упругие прокладки (рис. 4).

Рис. 4. Крепление подкранового рельса: а – с использованием тангенциальной прокладки;

б – на низкомодульной упругой прокладке; 1 – крановый рельс; 2 – подкрановая балка;

3 – болт с гайкой; 4 – прижимная планка; 5 – пружинная скоба; 6 – упругая подкладка

1. Sklyadnev A.I., Serdyuk V. V. Fatigue durability and the measure of damage to the upper zone of the wall of welded crane beams //Occupational safety in industry, 2044, no. 11, pp.34 - 36. EDN: https://elibrary.ru/JVVWQP

2. Kubasevich A.E. Load - bearing capacity of crane beams with fatigue cracks in the compressed belt zone // Bulletin of Civil Engineers, 2021, no. 3 (86), pp. 64 - 70. DOI: https://doi.org/10.23968/1999-5571-2021-18-3-64-70; EDN: https://elibrary.ru/SOUAJS

3. Kubasevich A.E. Stability of the crane beam walls with fatique cracks in the zone of the compressed belt // Bulletin of Civil Engineers, 2020, no. 4 (81), pp. 47 - 53. DOI: https://doi.org/10.23968/1999-5571-2020-17-4-47-53; EDN: https://elibrary.ru/OSJUXJ

4. Parton V.Z., Morozov E.M. Mechanics of elastic-plastic destruction. - M.: Nauka, 1985, p. 502.

5. Krasovsky A. Ya. Brittleness of metals at low temperatures. - Kiev: Nauk. dumka, 1980, p. 337.

6. The strength of welded joints under variable loads. Edited by V.I. Trufyakova. - Kiev: Nauk. dumka, 1990, p. 256.

7. Bolotin V.V. Forecasting the resource of machines and structures. - M.: Mechanical Engineering, 1984, p. 312.

8. Patrikeev A. B. About the destruction mechanism of the upper sections of steel crane beams // Industrial Construction, 1971, no. 5, pp. 38 - 43.

9. Kubasevich A.E. Bearing capacity of crane beams with fatigue cracks in the wall // Bulletin of Civil Engineers, 2022, no. 2 (91), pp. 24 - 29.

10. Manual on the design of reinforcement of steel structures (to SNiP II - 23 - 81* ): [approved by the order of Ukrniiproektstalconstruction of the USSR State Construction No. 65 dated October 22, 1987]. - Official publication. - Moscow: Stroyizdat, 1989, p. 160.