Rostov-on-Don, Rostov-on-Don, Russian Federation

from 01.01.2021 until now

Don State Technical University (kafedra Avtomobil'nye dorogi)

from 01.01.2021 until now

Rostov-na-Donu, Rostov-on-Don, Russian Federation

Rostov-on-Don, Russian Federation

VAK Russia 2.1.2

VAK Russia 2.1.3

VAK Russia 2.1.5

VAK Russia 2.1.6

VAK Russia 2.1.7

VAK Russia 2.1.8

VAK Russia 2.1.9

VAK Russia 2.1.10

VAK Russia 2.1.11

VAK Russia 2.1.12

VAK Russia 2.1.13

VAK Russia 2.1.14

VAK Russia 2.1.15

UDC 624.05

CSCSTI 67.01

Russian Library and Bibliographic Classification 308

Current trends in modern construction dictate the need to establish the possibility of developing a mechanical technology for the uniform distribution of fiber fibers in the body of linear fiber-reinforced concrete and fiber-reinforced concrete elements, which would ensure more efficient inclusion of the largest amount of fiber into the element due to its orientation along the tensile stresses acting in the structure. Current trends in modern construction dictate the need to establish the possibility of developing a mechanical technology for the uniform distribution of fiber fibers in the body of linear fiber-reinforced concrete and fiber-reinforced concrete elements, which would ensure more efficient inclusion of the largest amount of fiber into the element due to its orientation along the tensile stresses acting in the structure.

concrete, reinforced concrete, fiber-reinforced concrete, fiber

Введение.

В настоящий момент существуют разработанные и апробированные технологии, позволяющие получить частично ориентированное расположение фибр в бетонной матрице. При этом, большая часть проводимых когда-либо исследований была направлена на ориентирование фибр в заданном направлении после совместного перемешивания их с бетонной смесью в бетоносмесителях. Это обусловлено в первую очередь тем, что применение технологии совместного перемешивания на строительной площадке является традиционным способом, легко осуществимым на практике, не требующим дополнительного оборудования и специальных технологических линий. В то же время, после совместного смешивания фибры и бетона, полученная фибробетонная смесь имеет повышенную жёсткость, фибры произвольно и неравномерно распределяются в теле бетона, вплоть до появления комков из волокон, что усложняет процесс укладки её в опалубку и получение однородного состава. После этого, даже с использованием магнитного поля, достаточно сложно произвести ориентирование фибры в определённом направлении и получить фибробетон с заданными характеристиками. Дополнительным фактором, препятствующим внедрению в практику строительства разработанных ранее методов ориентации фибр в теле бетона в заданном направлении, является то, что в предлагаемых методиках изначально исключается использование крупного заполнителя в виде щебня, что является неприемлемым при изготовлении современных строительных конструкций зданий и сооружений.

В связи с вышеизложенным, авторами планируется исследовать возможность создания технологии обеспечения фибрового армирования с равномерным распределением в толще бетона и включения в работу наибольшего их числа, за счет ориентирования вдоль действующих в конструкции растягивающих напряжений.

1. Основные конструктивные принципы разрабатываемой мобильной установки для создания фибробетонных и фиброжелезобетонных линейных элементов с направленной ориентацией фибр по предлагаемой механической технологии.

В основу создания технологии положены следующие основные принципы:

- сборность и мобильность установки, позволяющая применять ее для бетонирования линейных элементов любой длины, ширины и высоты;

- предварительное ориентирование фибр при подаче фибробетонной смеси в опалубку из бункера, которое осуществляется за счёт сочетания вибрационного воздействия и применения метода стеснения фибр конусом в месте выхода смеси в опалубку;

- послойность бетонирования, позволяющая получить в каждом слое задаваемой толщины равномерное распределение фибр;

- использование рабочего органа в форме гребенки, работающего в вибрационно-поступательном режиме и позволяющего создать в каждом слое и в целом по элементу заданную ориентацию фибр.

Эти принципы являются отличительными особенностями предлагаемой технологии, к которым добавляется еще базирование её не на электромагнитной, а на механической основе.

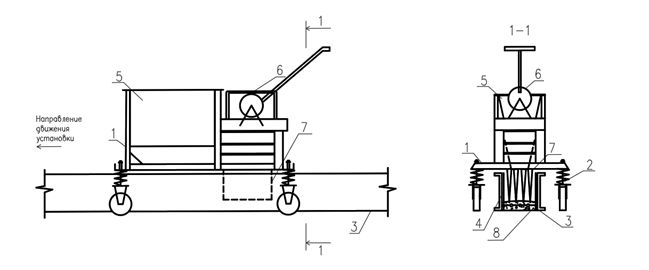

Конструктивная схема установки для создания фибробетонных и фиброжелезобетонных элементов с направленной ориентацией фибр по разработанной механической технологии приведена на рис.1.

Рис. 1. Схема мобильной установки для бетонирования линейных элементов с направленной ориентацией фибр: 1 – стальная рама установки; 2 – пружинное шасси;

3 – опалубка бетонируемого элемента; 4 – арматурный каркас бетонируемого элемента;

5 – бункер подачи фибробетонной смеси; 6 – вибрирующий элемент; 7 – гребенка с рядами зубцов; 8 – первый слой фибробетонной смеси

Стальная рама 1 на пружинном шасси 2 непрерывно и равномерно движется с заданной скоростью вдоль формы 3 с установленным в ней арматурным каркасом 4 (или без него), внутрь которой из бункера 5 подается подвижная сталефибробетонная смесь на заданную толщину первого (нижнего) слоя 8.

На раме установлен электродвигатель с эксцентриком 6, задающий вибрационные вертикальные возвратно-поступательные перемещения рабочему органу установки в форме гребенки с зубцами 7, которая может перемещаться по высоте в диапазоне 25-50мм - в зависимости от крупности заполнителя и толщины слоя бетона.

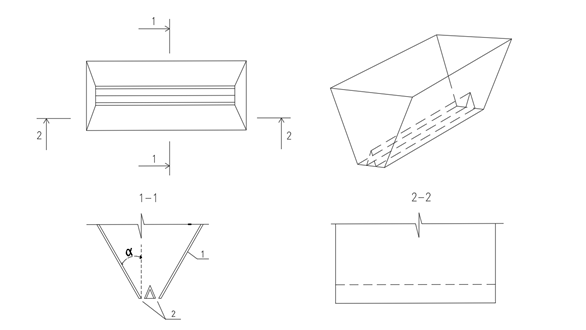

Предварительное ориентирование фибр достигается при подаче фибробетонной смеси из бункера перевернутой пирамидальной формы, конструкция которого представлена на рис.2. При этом стенки бункера сходятся на конус с горлом прямоугольной формы, ориентированным вдоль опалубки, и в месте выхода смеси, суживаются до размера, позволяющего беспрепятственно проходить крупному заполнителю, но заставляющего фибры разворачиваться при вибрации в продольном направлении движения установки.

Рис.2. Конструкция бункера подачи фибробетонной смеси для бетонирования линейных элементов с направленной ориентацией фибр: 1 – стальные стенки бункера; 2 – место выхода фибробетонной смеси из бункера

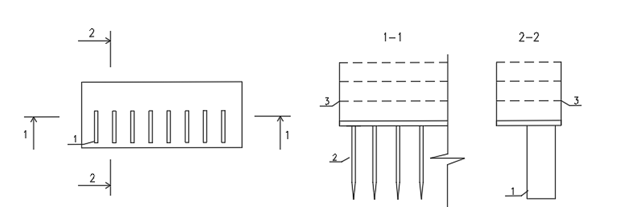

Окончательное ориентирование фибр происходит непосредственно в опалубке при контакте фибробетонной смеси с продольно расположенными элементами (ножами) гребёнок, конструкция которой представлена на рис.3. При этом, расстояние между ориентирующими элементами гребёнки больше, чем размер крупного заполнителя, но намного меньше длины фибр. Это позволяет крупному заполнителю свободно проходить между ножами гребёнок, но принуждает фибры, при контакте с ними, целенаправленно ориентироваться вдоль движения установки.

Рис.3. Конструкция гребенки мобильной установки для бетонирования линейных элементов с направленной ориентацией фибр: 1 – выравнивающие ножи; 2 – выравнивающие ножи; 3 – направляющие для варьирования высоты гребенки

Таким образом, в разработанной мобильной установке принудительное механическое ориентирование фибр происходит при бетонировании в два этапа:

- первый – предварительное ориентирование фибр, осуществляемое в период прохождения фибробетонной смеси бункера с горлом прямоугольный формы;

- второй – окончательное ориентирование фибр, осуществляемое в период вибрационно-поступательного движения ножами гребенки.

В бункере, помимо предварительного ориентирования фибр, осуществляется разбивка «ежей» из фибр, образующихся при перемешивании сталефибробетонной смеси в бетоносмесителе. Это происходит за счёт вибрации бункера во время прохождения фибробетонной смеси через горловину конуса.

Повторим, что гребёнка имеет расстояние между ножами, не превышающее 0,3÷0,5 длины фибр и осуществляет окончательное ориентирование фибр в смеси, поступающей из бункера. При этом, ножи гребёнки должны иметь достаточную ширину, близкую к длине используемых фибр, позволяющую им воздействовать на фибру по времени их прохождения, достаточном для её выравнивания.

Задача гребёнки заключается: а) в разравнивании поступившей из бункера сталефибробетонной смеси по ширине элемента; б) её дополнительном вибрировании; в) в окончательном ориентировании фибр в текущем слое, принудительно задавая им требуемое направление.

Ввиду меньшей подвижности фибробетонной смеси по сравнению с бетонной без фибр, её подача из бункера в форму, а также предварительное и окончательное ориентирование фибр производится при постоянном действующем вибрационном воздействии.

Тем самым достигается совместный, и, вероятно, даже синергетический (что будет экспериментально проверено в дальнейшем) эффект - от вертикальных вибрационных перемещений и направленной ориентации фибр одним рабочим органом.

После первой проходки, вибрационного уплотнения и создания направленной ориентации фибр первого слоя фибробетонной смеси, происходит заполнение формы вторым слоем смеси, подъем на следующий шаг гребенок и цикл повторяется вновь. Так происходит до полного заполнения формы, окончания прохождения разработанной мобильной установки и завершения бетонирования.

В результате получаем послойно наполненную на всю высоту сечения опалубку провибрированной фибробетонной смесью с направленной ориентацией фибр.

Для определения рациональных параметров предлагаемой технологии создания направленной ориентацией фибр был изготовлен прототип мобильной установки для бетонирования линейных элементов.

На разработанную конструкцию мобильной установки 13.11.2021г получен патент 209258 Российская Федерация, МПК В28С 5/40.

2. Изготовление прототипа лабораторной установки (прототипа), отработка рациональных параметров её конструкции и деталей механической технологии создания фибробетона с направленной ориентацией фибр. Для определения рациональных параметров предлагаемой технологии создания направленной ориентацией фибр был изготовлен прототип мобильной установки для бетонирования линейных элементов, представленный на рис.4, и подобран состав фибробетона, использованный впоследствии для изготовления опытных образцов.

Рис. 4. - Общий вид прототипа экспериментальной мобильной установки для бетонирования линейных элементов с направленной ориентацией фибр.

Опираясь на выполненные ранее исследования [8] и с учетом приведенных в п.2.1 технологических факторов, для создания направленной ориентации фибр в конструкцию мобильной установки был заложен принцип стеснения фибр в подающем бункере в сочетании с интенсивным вибрированием смеси с принятой частотой вибрации рабочего органа 90 Гц.

При конструировании бункера для подачи в форму фибробетонной смеси нами была использована перевернутая пирамидальная форма для его сечения, позволяющая смеси при вибрационном воздействии продвигаться без «зависания» на стенках и, в месте выхода её в опалубку, используя принцип стеснения, заставлять поворачиваться фибру в нужном направлении. При этом поворот фибр, расположенных изначально поперёк нужного направления и стенок бункера, происходит под вибрационным воздействием, а толщина задаваемого слоя смеси регулируется скоростью движения установки.

Очевидно, что наибольший эффект по предварительному ориентированию фибр достигается при максимально возможном сужении стенок подающего отверстия горловины бункера. В то же время его ширина зависит от длины используемой фибры и не должна приводить к застреванию фибробетонной смеси в месте выхода в опалубку. В процессе проведения исследований методом подбора было установлено, что рациональная ширина щели горловины находится в пределах 20÷25мм (или 0,4÷0,5lf), что позволяет беспрепятственно проходить крупному заполнителю при вибрационном воздействии и, одновременно, обеспечивает ориентирование фибры в направлении движения установки.

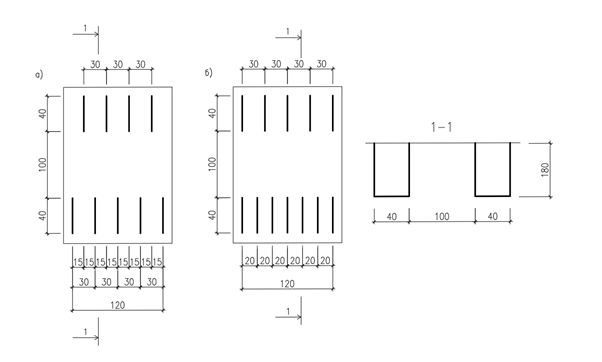

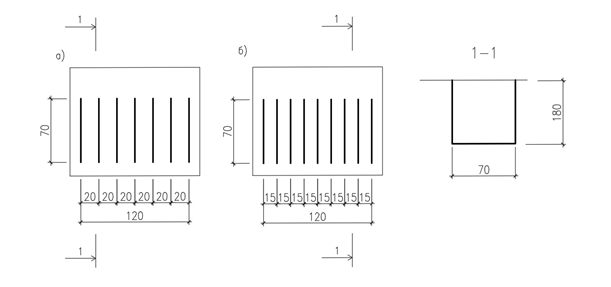

При создании экспериментальной установки апробировались различные типы конструкции гребёнок, отличающиеся друг от друга количеством рядов выравнивающих элементов и расстоянием между ними.

Гребёнка первого типа состояла из двух рядов выравнивающих элементов, при этом, передний ряд имел большее расстояние между ножами, чем задний, и осуществлял промежуточное ориентирование фибр в смеси, поступающей из бункера. Окончательное ориентирование осуществлялось вторым рядом выравнивающих элементов, имеющих ещё меньшее расстояние между ножами.

Рис.5 - Варианты конструкции гребёнок первого типа с двумя рядами расположения выравнивающих элементов.

Гребёнка второго, более простого типа, имела один ряд выравнивающих элементов, расположенных на минимальном расстоянии друг от друга, но имеющих большую ширину ножей, за счёт чего достигалось более продолжительное воздействие на фибру при её прохождении между ними.

Рис.6 - Варианты конструкции гребёнки второго типа с одним рядом расположения выравнивающих элементов.

Гребёнка располагалась непосредственно под вибратором, а её регулировка по высоте, для воздействия на каждый укладываемый слой фибробетона, осуществлялась за счёт перемещения вверх-вниз по направляющим, одновременно задающим толщину выравниваемого слоя.

При изготовлении образцов из фибробетонной смеси была подобрана оптимальная скорость движения установки вдоль формы, вне зависимости от типа гребёнки, которая составляла около 2 м/мин, что обеспечивало ориентацию фибр, выравнивание слоя и его качественное вибрирование. При этом толщина формируемого слоя при заданной скорости движения составляла 30…. 35мм.

Выводы.

Анализируя представленную выше технологию укладки фибробетонной смеси, можно сделать следующие выводы:

- представленная технология механического ориентирования фибр в теле бетонной матрицы, помимо улучшения механических свойств, должна привести к более равномерному распределению волокон по сечению образца, позволяя получать более однородные фибробетоны с гарантированными проектными свойствами;

- представленная выше мобильная установка для создания фибробетонных и фиброжелезобетонных линейных элементов с направленной ориентацией фибр по предлагаемой механической технологии позволит решить задачи, связанные со сложностью обеспечения равномерного распределения фибр в теле бетона, а также их ориентирования вдоль действующих растягивающих усилий в линейном элементе, за счет сочетания вибрационного воздействия, применения метода стеснения фибр конусом в месте выхода смеси в опалубку и послойной укладки фибробетонной смеси;

- рабочий орган разрабатываемой экспериментальной мобильной установки для укладки фибробетонной смеси в виде гребенки, за счет вибрационно-поступательного движения, позволит создать в каждом слое изготавливаемого элемента заданную ориентацию фибр;

- Разрабатываемая установка подходит для бетонирования линейных элементов любой длины, ширины и высоты, за счет ее сборности и мобильности;

1. L. R. Mailyan, R. L. Mailyan, A. V. Shilov, Raschet prochnosti izgibaemyh fibrobetonnyh elementov s vysokoprochnoy armaturoy, Izvestiya vuzov. Stroitel'stvo i arhitektura 4 (1997) 4-7

2. R. L. Mailyan, L. R. Mailyan, A. V. Shilov, M. T. Abdallah, Izgibaemye elementy iz keramzitofibrobetona s vysokoprochnoy armaturoy bez predvaritel'nogo napryazheniya i pri chastichnom, Izvestiya vuzov. Stroitel'stvo 12 (1995) 19-23

3. L. R. Mailyan, P.A. Shilov, A.A. Shilov, PM №209258 Mobil'naya ustanovka dlya ukladki fibrobetonnoy smesi, publ. 10.02.2022. Donskoy gosudarstvennyy tehnicheskiy universitet, 2022.

4. SP 52-104-2006*. Stalefibrobetonnye konstrukcii. - M.: OAO «NIC Stroitel'stvo», 2010.

5. Abolin'sh, D. S. Dispersno haoticheski armirovannyy beton kak dvuhfaznyy material i nekotorye eksperimental'nye dannye o ego prochnosti pri central'nom szhatii i izgibe / D. S. Abolin'sh, V. K. Kravinskis // Issledovaniya po mehanike stroitel'nyh materialov i konstrukciy. - Riga: RPI, 1969. - Vyp.4. - C. 117 - 123.

6. Vylekzhanin, V. P. O sovmestnoy rabote sterzhnevoy i fibrovoy armatury v izgibaemyh stalefibrozhelezobetonnyh elementah / V. P. Vylekzhanin, V. I. Grigor'ev // Issledovanie i raschet novyh tipov prostranstvennyh konstrukciy grazhdanskih zdaniy: sb. nauch. tr. - L.: LENZNIIEP, 1985. - S. 69 - 77.