Россия

Россия

Москва, г. Москва и Московская область, Россия

Россия

Россия

В статье рассматривается зависимость прочностных характеристик бетонных конструкций от технологии их производства, а также возможность совершенствования методов контроля качества бетонных работ путем внедрения современных IT-технологий. В процессе строительства часто возникает необходимость в проведении экспресс-анализа состояния железобетонных и бетонных конструкций непосредственно на строительной площадке. Основная причина заключается в том, что при обнаружении каких-либо дефектов конструкции (трещины, раковины) вполне разумным представляется получение первичной информации о состоянии бетона для последующего анализа и принятия решения о целесообразности проведения комплекса лабораторных исследований. В настоящей работе предпринят анализ существующих систем контроля температурного режима при бетонировании железобетонных конструкций в зимний период. Дано описание и опыт применения на объектах строительства современной системы мониторинга, позволяющей в режиме реального времени контролировать температуру, как на поверхности, так и внутри конструкции.

цифровизация, цифровая трансформация, зимнее бетонирование, температура бетонной смеси, расчет температурного режима, температурный мониторинг, цифровой строительный контроль, умный бетон, цифровой бетон

Введение

Темпы строительства неукоснительно растут, что обусловливает необходимость внедрения передовых цифровых технологий во все этапы строительства и строительные технологические процессы.

Наиболее используемым и актуальным «инструментом» практически на любой строительной площадке является использование такого материала как бетон. Указанный строительный материал может иметь различные качественные характеристики в зависимости от ряда обстоятельств, а потому, соблюдение технологий его применения, сроков затвердевания, составных характеристик бетонной смеси, грамотная транспортировка и укладка данного продукта позволяет достичь максимально эффективного результата как в прочности конструкций, в строительстве которых используется бетон, так и при учете того обстоятельства как долго будет служить строительная конструкция.

Существуют специальные методы исследования качества бетона в лабораторных условиях. Проверка состава исследуемого образца бетона позволяет дать качественную характеристику состава, дать реальный прогноз прочности его в использовании. Нередки случаи, когда после лабораторных испытаний, состав бетона, не прошедший контроль качества, подлежит изъятию, а строительный процесс, в котором такой бетон применялся – приостановлению, реконструкции уже произведенных работ, большим трудозатратам, дополнительному финансированию и конечно же, увеличению сроков строительства.

Методы контроля качества бетона применяются довольно давно. Однако, их нельзя назвать абсолютными, поскольку существуют погрешности, упущения, различные факторы.

Цифровизация контроля качества бетонных работ – необходимая и актуальная задача в современном строительном процессе, поскольку бетон используется практически на любой строительной площадке, как при наземном строительстве, так и при строительстве подземных зданий и сооружений.

Проблема

Как известно, набор прочности бетона зависит от многих факторов, многие части из которых являются переменными коэффициентами (температура и влажность окружающей среды, качество конкретной заливки, применяемые добавки и т.д.).

Существующие методы контроля созревания бетона разработаны в 80-х годах ХХ века. Сегодня эти методы потеряли свою эффективность, сдерживают производительность, а также несут в себе риски, связанные с человеческим фактором.

Оптимизация сроков демонтажа опалубки

В современной строительной практике решение о реализованных условиях снятия опалубки с элементов конструкции принимается на основании условий, предусмотренных соответствующими правилами или стандартами. Обзор установленных минимальных условий для снятия опалубки, приведенных в действующем техническом регламенте некоторых европейских стран, представлен в следующей таблице 1.

Таблица1

Таблица сравнения стандартов по демонтаже опалубки

Современные методы и методы определения зрелости

Современная методология, основанная на модели зрелости, обеспечивает непрерывный мониторинг зрелости и оценку реализованной прочности бетона на сжатие в конструкции без разрушения. Используя эту технику, на строительной площадке специальные датчики измеряют температуру бетона, которая применяется с использованием указанной модели и конвертируется в зрелость. На основании определенных соотношений зрелость-прочность бетона, делается оценка реализованной прочности на сжатие бетона на месте.

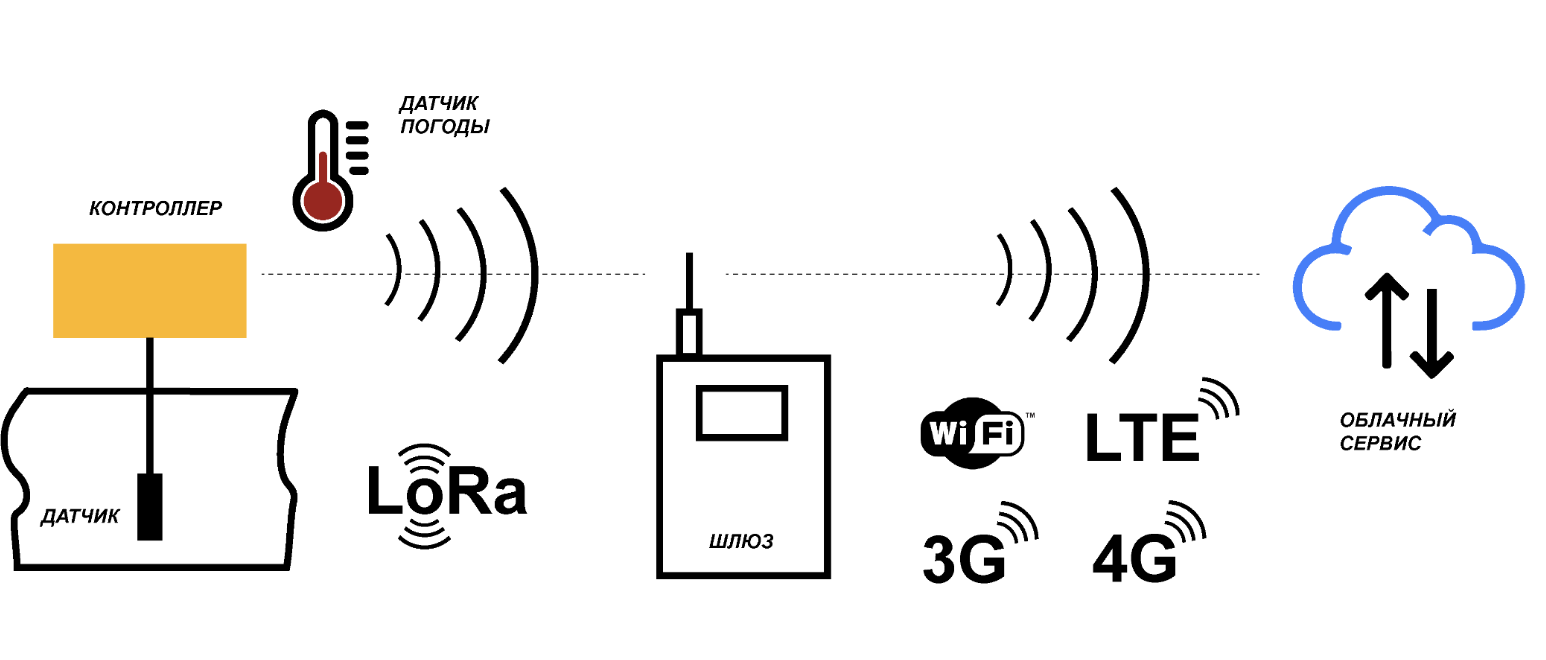

Данные об измеренных температурах с помощью сетевого сигнала отправляются в центральную лабораторию через равные промежутки времени (рис.1).

Рис.1. Современные методы мониторинга температуры бетона

Процесс оценки прочности бетона на сжатие с использованием этого неразрушающего метода реализуется в 3 этапа:

I ЭТАП - Калибровка измерений для бетона определенного состава;

II ЭТАП - Измерение времени и температуры в месте установки бетона с помощью датчиков;

III ЭТАП - Обработка полученных данных.

Решение

Система «Цифровой бетон» позволяет сделать процесс бетонирования более производительным и как следствие, оптимизировать сроки строительства и сократить издержки.

Система управления за бетонными работами состоит из беспроводного датчика, который крепится на арматуру перед заливкой бетона, и программного комплекса, который устанавливается на любой тип компьютера или мобильного устройства.

Датчик передает на приемное устройство информацию о текущих параметрах бетона, а программный комплекс вычисляет степень зрелости бетона и определяет динамику созревания, что позволяет определить с точностью до одного часа ожидаемое время достижения бетонной конструкцией ключевых точек зрелости для снятия опалубки и ее последующей нагрузки (рис.2).

Рис.2. Процесс монтажа и мониторинга набора прочности

Таким образом, получается возможность в режиме реального времени актуализировать график строительства и избежать необоснованных простоев и издержек.

Представляется, что подобные цифровые технологии, новые информационные продукты помогут добиться высокой скорости возведения зданий и сооружений, а бетон при внедрении такого передового опыта будет качественным, устойчивым, занимать лидирующие позиции по применению на строительных площадках.

Алгоритм работы

Шаг 1. Выполняется расчет и определяется места закладки датчиков в элементе конструкции;

Шаг 2. Производится крепеж датчиков на арматуре перед заливкой бетона;

Шаг 3. После заливки передаются данные о состоянии бетона и ожидаемое время достижения конструкцией контрольных точек. Информация может передаваться как в виде ожидаемых сроков достижения бетоном контрольных точек, так и в виде актуального графика производства бетонных работ;

Шаг 4. После завершения каждого из этапов, предоставляется отчет в электронном и печатном виде для журнала бетонных работ.

Процесс калибровки проводится с целью определения отношения зрелости к прочности для бетона определенного состава. В связи с этим на бетонном заводе или на строительной площадке заливаются 24 образца бетона кубической формы, которые потом отправляются в лабораторию.

24 образца определены из-за потребности формулирования зависимости прочность – зрелость. Испытание на сжатие делается на 1, 2, 3, 4, 7, 14, 21, 28 дней чтобы формулировалась зависимость и при этом на каждое испытание делается по три образца. Цифровая модульная система мониторинга, оценки и прогнозирования состояния бетона состоит из датчиков и базовой станции, которая получает данные. Датчик (рис.3) был залит в контрольный кубик (рис.4) и записывал температуру в лаборатории (рис.5).

Рис.3. Подготовка оборудования для испытаний

Рис.4. Процесс подготовки и изготовления кубических образцов

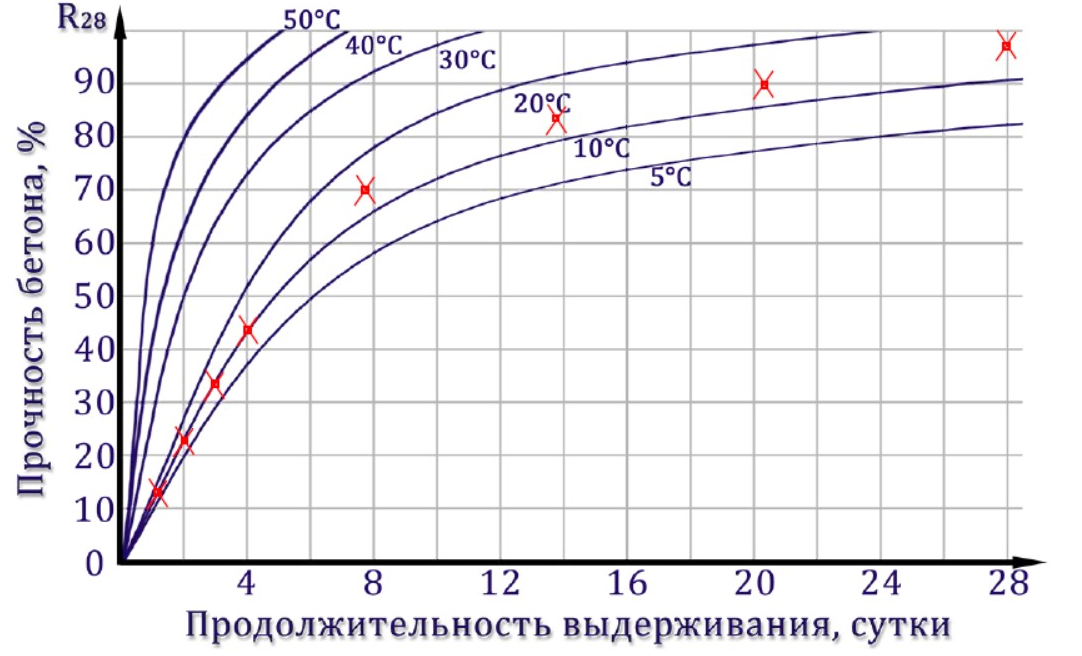

Рис.5. Графическое изображение зависимости прочность-зрелость

Датчики температуры устанавливались с целью контроля температуры и влажности в разных зонах бетонируемой конструкции (рис.6). Схема коммутации и программное обеспечение оборудования системы контроля температуры разрабатывалась компанией BIM Capital, производящей монтаж и контроль за работой данной системы совместно со специалистами ПАО "ПУТЕВИ" Ужице.

Рис.6. Установка температурных датчиков

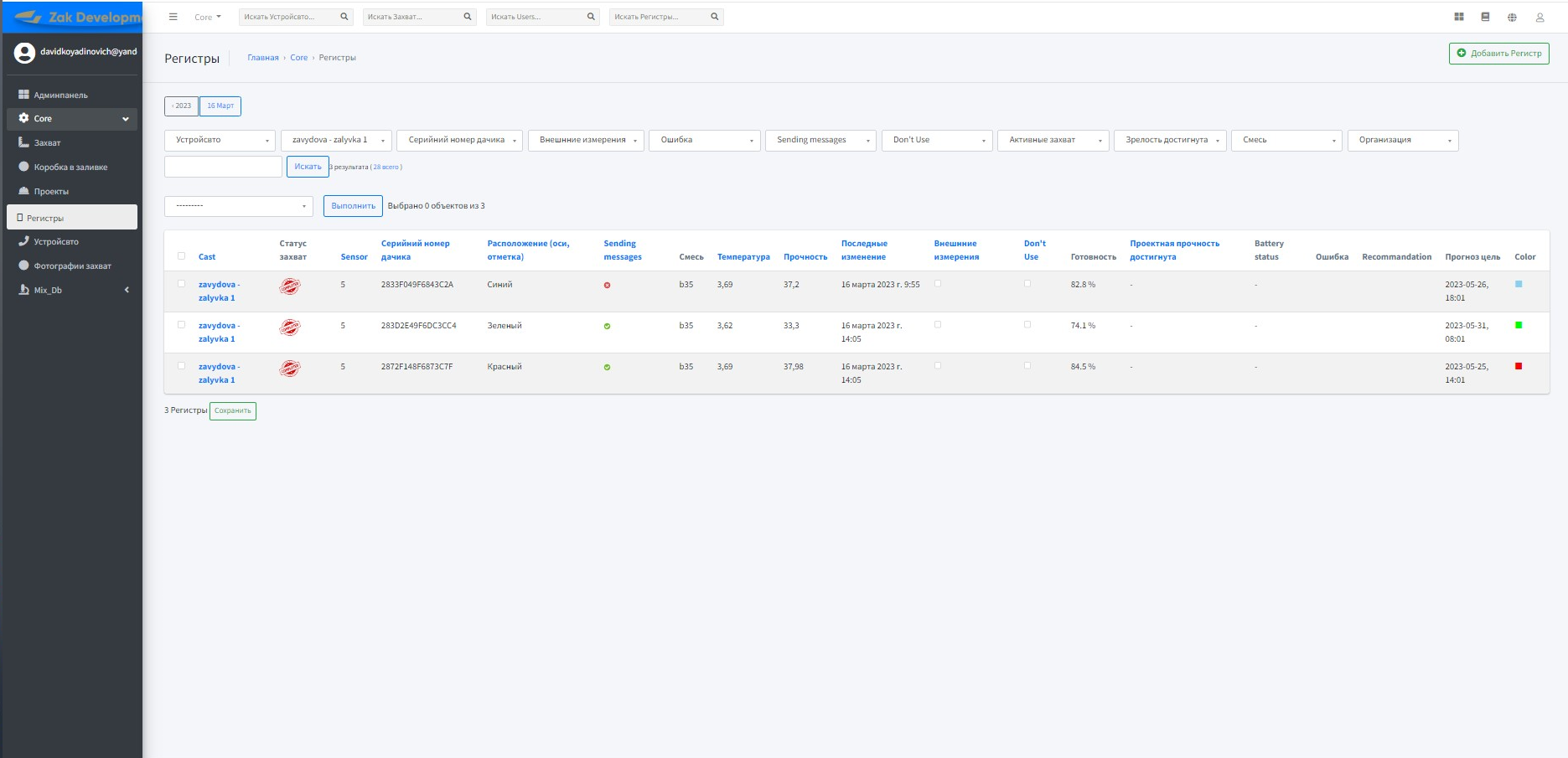

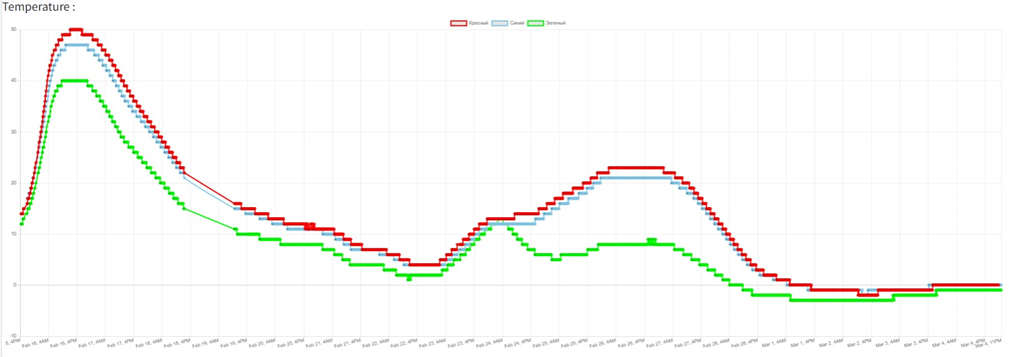

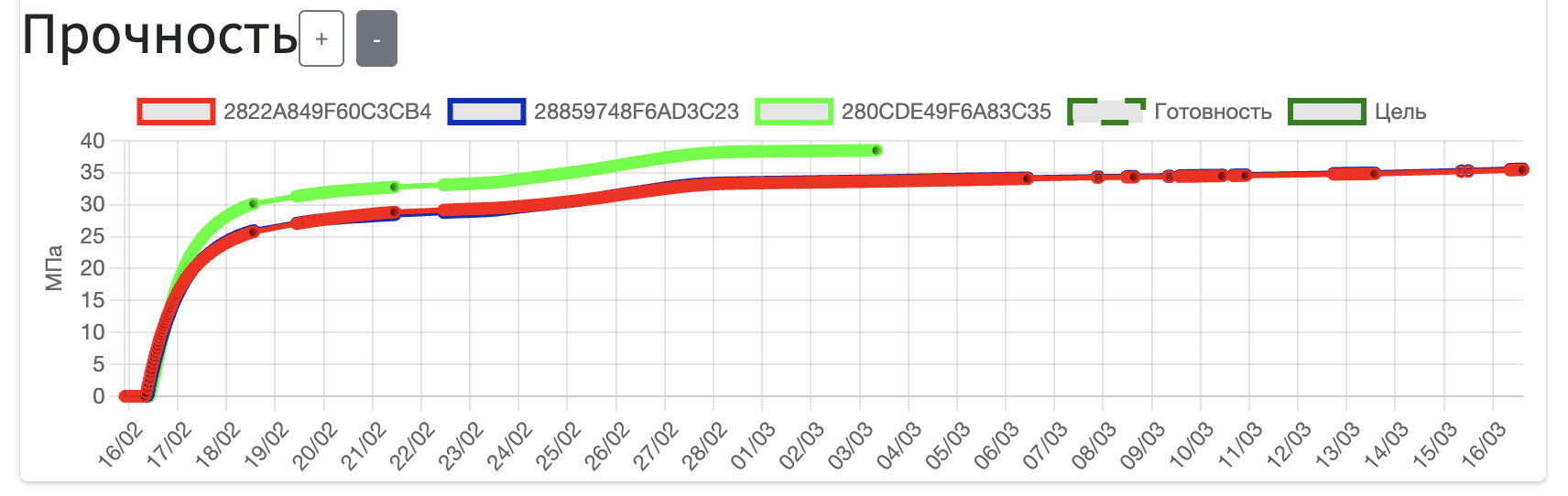

Снятие показаний осуществляется сразу после укладки бетона и продолжают в следующем режиме первых 3 суток – каждые 1 часа, потом после 7 суток – каждые 3 часа и после 14 суток – каждые 12 часов. Режим получения показателя можно менять по потребности (рис.7,8,9).

Рис.7. Полученные данных на платформе

Рис.8. График изменения температуры

Рис.9. График прочности бетона

Выводы и рекомендации

Цифровизация технологии контроля качества бетонных работ – необходимая и актуальная задача в современном строительном процессе, поскольку бетон используется практически на любой строительной площадке, как при наземном строительстве, так и при строительстве подземных зданий и сооружений.

Эта статья представляет собой введение в метод зрелости для оценки развития прочности бетона в процессе строительства. Правильное применение этой относительно простой процедуры может привести к экономии средств, позволяя безопасно выполнять строительные работы в кратчайшие возможные сроки.

Комплекс данных мер позволит в значительной мере оптимизировать процесс контроля качества бетонных работ, а также даст возможность оперативно принимать решения о необходимых мерах для пресечения потери прочности конструкции, что положительно скажется как на экономической эффективности строительства, так и на долговечности сооружения в целом.

1. Крылов, Б.А. Монолитное строительство, его состояние и перспективы совершенствования // Строительные материалы, оборудование, технологии XXI века. 2012. № 4 (159). С. 35-38. EDN: https://elibrary.ru/RCXKRF

2. Головнев, С. Г. Зимнее бетонирование: этапы становления и развития / Головнев, С. Г. // Вестник Волгогр. гос. архит.- строит. ун-та. Сер.: Стр-во и архит. - 2013. - Вып. 31(50). Ч. 2. Строительные науки. - С. 529-534. EDN: https://elibrary.ru/RBVBBD

3. Миронов, С.А. Теория и методы зимнего бетонирования [Текст]. - 3-е изд., перераб. и доп. - Москва: Стройиздат, 1975. - 700 с.

4. Соргутов, И.В. Инновационные технологии в строительстве с применением методов цифровизации при производстве бетонных работ /И.В. Соргутов // Столыпинский вестник - 2022. -№ 7. - С. 3770-3778. EDN: https://elibrary.ru/XJHRMZ

5. Адамцевич, А.О. Применение IT-технологий при контроле качества бетонных работ // А.О. Адамцевич, С.А. Пашкевич, А.П. Пустовгар / Вестник МГСУ - 2011. - №3 - С. 213-217.

6. Осокина, Я.А. Современная система контроля температурно-влажностного режима при бетонировании массивных железобетонных конструкций / Я.А. Осокина, А.Ю. Харитонов // В сборнике: Современное оборудование, методы инструментального обследования и усиления зданий и сооружений. Сборник научных статей по материалам Международной научно-практической конференции. 2019. С. 37-44. EDN: https://elibrary.ru/DCZUGU

7. Головнев, С.Г. Компьютерный контроль и регулирование процессов выдерживания бетона в зимних условиях / С.Г. Головнев, Г.А. Пикус, К.М. Мозгалёв, С.А. Савинов // Академический вестник УралНИИпроект РААСН. - 2010. - Вып. 2. - С. 75-78. EDN: https://elibrary.ru/MTEXNN