Россия

Россия

Россия

Приведены результаты исследований при замене мелкодробленой минеральной части асфальтобетона отходами производства керамогранита, являющегося продуктом высокотемпературного обжига смеси огнеупорного глинистого сырья и полевошпатовых пород, что обеспечивает высокие физико-механическими свойства отходу и в дальнейшем дорожному покрытию.

отходы керамогранита, адгезия, физико-механические свойства

Эксплуатационные характеристики и срок службы дорожного покрытия зависят от качества каменного минерального сырья, а также его адгезионных свойств с битумом.

Традиционные асфальтобетонные покрытия, регламентируемые ГОСТом 9128-2013, в качестве заполнителей содержат природное сырье щебень и песок. Однако многочисленные исследования свидетельствуют о положительном применении в качестве таких материалов отходов других производств [1-5], которые позволяют улучшить деформационно-прочностные свойства и долговечность асфальтобетонов.

Так, в качестве заполнителей различного зернового состава применяют природные силикатные породы, которые обладают высокими физико-химическими характеристиками.

В связи с постоянно растущими ценами на традиционное каменное сырье применение в асфальтобетонах отходов, образующихся на предприятиях по производству силикатных керамических материалов, в частности, в производстве керамогранита вызывает большой научный и практический интерес.

Производство керамогранита в России начало активно развиваться в начале 2000 годов. Технология его изготовления из качественного глинистого сырья, полевошпатовых материалов с использованием обжига при температурах 1250…1300°С позволяет получать продукцию с высокими физико-механическими характеристиками: плотностью 2400…2500 кг/м3, водопоглощением и пористостью менее 0,5%, прочностью на сжатие 250…300 МПа, морозостойкостью 300 циклов попеременного замораживания и оттаивания. Некоторые из этих показателей превышают свойства традиционно используемого в дорожной отрасли сырья.

Следует отметить, что в производстве керамогранита в значительном количестве (до 10%), образуются отходы, утилизация которых является экологической и экономической проблемой данных предприятий [6].

Одним из основных преимуществ данного материала является низкая пористость, которая позволит исключить изменение компонентного состава битума, так как не будет происходить эффекта фильтрации и разделения битума на высокомолекулярные и низкомолекулярные соединения и в дальнейшем сохранит на более длительное время свойства асфальтобетона [7, 8]. Пористая структура способствует к глубокому проникновению маловязких компонентов (масел и в дальнейшем смол) в микропоры и увеличению концентрации асфальтенов на поверхности битумной пленки, что обусловливает снижение их пластичности и повышение жесткости. Плотная структура каменного материала позволяет использовать более вязкие битумы, а также снизить их количество в смеси.

Однако использование отходов керамогранита, который является кислым материалом с содержанием SiO2 более 65% (усредненный химический состав керамогранита следующий , % по массе :SiO2-70,18; TiО2-0,39, Al2O3-14,47, FeO-1,78, Fe2O3- 1,57, MnO-0,12, MgO-0,88, CaO-1,99, Na2O-3,48, K2O-4,11, P2O5-0,19), оказывает существенное влияние на его адгезионные свойства с битумом.

Ранее проведенные исследования показали, что для улучшения адгезионных свойств наиболее эффективными из ряда полиаминов ДАД-ТА 2, катионно-активных АМДОР-ТС- 1 и циклических имидазолинов Bitaden оказалась добавка Bitaden ТС, которая позволила получить отличную адгезию керамогранита с битумом БНД 60/90.

Улучшение адгезионных свойств при использовании добавки Bitaden объясняется наличием в ее составе полярных гидроксильных групп, способных участвовать в образовании водородных связей, что приводит к их взаимодействию с не поделёнными электронными парами кислорода диоксида кремния, который является основным компонентом керамогранита. Кроме того, более интенсивное взаимодействие керамогранита с битумом может происходить также за счет большей плоскости их соприкосновения в результате конформации гетероцикличного имидазолина и действия Ван-дер Ваальсовых сил.

В связи с вышеизложенным, в данных исследованиях в качестве вяжущего применяли битум (БНД 60/90, ООО Газпром) совместно с адгезионной добавкой Bitaden 10, в качестве крупного и мелкого заполнителей минеральной части использовали песчаник 5-20 мм OOO «Донской камень» Ростовской области, песок OOO «Приазовье» мелкий, 1 класса, минеральный порошок МП-1 активированный, соответствующие требованиям ГОСТов 9128-2013 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон», 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства», 52129-2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей», 22245-90 «Битумы нефтяные дорожные вязкие», 8267-93 «Щебень и гравий из плотных горных пород для строительных работ.

Установлено, что для получения асфальтобетона с улучшенными свойствами оптимальной является фракция керамогранита 0-5 мм. Низкая пористость керамогранита способствует снижению количества битума на 15…20% [9].

В связи с вышеизложенным, большой интерес представляет возможность применения отхода керамогранита в качестве заполнителя асфальтобетонов. В данных исследованиях были приготовлены асфальтобетоны горячие мелкозернистые типа Б марки 1.

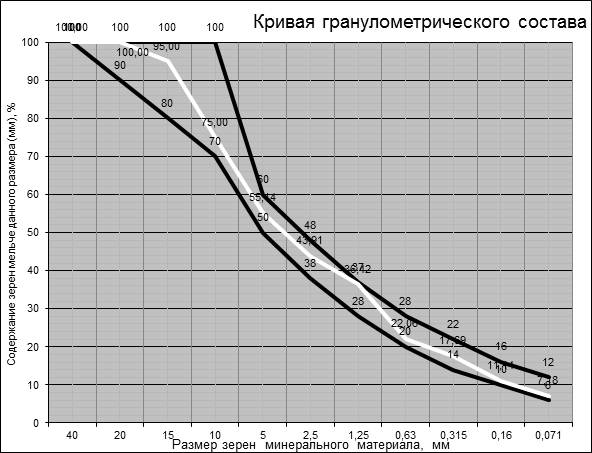

Зерновой состав асфальтобетонной смеси представлен на рис. 1, компонентный состав приведен в табл.1.

Рисунок 1 Зерновой состав асфальтобетонной смеси

Таблица 1. Состав асфальтобетонной смеси с использованием отходов

керамогранита

|

№ п/п |

Наименование материалов |

Фракция, мм |

Состав асфальтобетонной смеси |

|

1 |

Щебень |

15-20 |

19,14 |

|

2 |

Щебень |

10-15 |

10,75 |

|

3 |

Щебень |

5-10 |

7,17 |

|

4 |

Песок природный |

- |

4,78 |

|

5 |

Отходы керамогранита |

0-5 |

46,20 |

|

6 |

Минеральный порошок МП-1 |

- |

7,66 |

|

7 |

Битум БНД 60/90+Bitaden 10(0,1% об) |

- |

4,31 |

|

ВСЕГО |

|

100,00 |

|

Методика проведения исследований

Режим производства асфальтобетонной смеси должен обеспечивать однородность, которая достигается применением одних и тех же исходных материалов, точным дозированием их, соблюдением заданной температуры и режима перемешивания минеральных материалов с битумом. При транспортировании смеси к месту укладки, выгрузке и распределении в покрытии возникают новые изменения в микрослоях асфальтовяжущего на поверхности минеральных материалов в результате испарения, поликонденсации, диффузии маловязких углеводородов дисперсионной среды битума в поры минерального материала.

Предварительно, перед началом испытаний происходило просеивание каменных материалов. Наполнители (щебень, песок и отходы керамогранита), составляющие минеральную часть, грели до температуры 180°C. Параллельно с нагреванием инертного материала нагревался битум до температуры 155°C. После нагрева к битуму добавляли адгезионную добавку Bitaden 10 и хорошо перемешивали. После всех подготовительных процедур в лабораторный смеситель загружали каменные материалы и минеральный порошок. После их загрузки в смеситель добавляли битум и перемешивали 30 секунд до получения однородной асфальтобетонной смеси. После всех технологических процессов полученный асфальтобетон отформовывали на прессе для дальнейших испытаний. Для определения свойств асфальтобетона использовали образцы-цилиндры с размерами d=h=71,4 мм для Б1 и 50,5 мм для Г2. Формование образцов проводили в металлической форме с двумя вкладышами, нагретой до температуры 90-100°C. Образцы уплотняли на прессе при давлении 40 МПа в течение 3 мин.

В процессе подбора асфальтобетонной смеси было установлено, что оптимальное содержание битума в смеси Б1 составляет 4,5% (по ГОСТ 9128-2013 5,0-6,5%).

Результаты исследований свойств асфальтобетона приведены в табл. 2.

Таблица 2. Свойства асфальтобетона Б 1 с отходами керамогранита

|

Показатель |

Значение показателя по ГОСТ 9128-2013 |

Асфальтобетон с использованием отходов |

|

Среднее водонасыщение,W, % по объему |

От 1,0 до 4,0 |

2,0 |

|

Прочность на сжатие при 0 °C, R0 , МПа, не более |

13,0 |

7,6 |

|

Прочность на сжатие при 20 °C R20 , Мпа, не менее |

2,5 |

4,5 |

|

Прочность на сжатие при 50 °C R50 , Мпа, не менее |

1,3 |

1,8 |

|

Трещиностойкость- предел прочности на растяжение при расколе при температуре 0 °C,МПа |

От 4 до 6,5 |

5,1 |

|

Водостойкость Кв ,не менее |

0,85 |

0,98 |

|

Водостойкость Квд при длительном водонасыщении, не менее |

0,75 |

0,97 |

|

Сдвигоустойчивость: по коэффициенту внутреннего трения, tg φ не менее |

0,83 |

0,94 |

Анализ полученных результатов свидетельствует о повышении водостойкости образцов асфальтобетона на основе керамогранита и значительного повышения прочности на сжатие и сдвигоустойчивости.

Внешний вид образцов на основе асфальтобетона типа Б 1на рис.2.

Рисунок 2. Внешний вид образцов асфальтобетонов

Таким образом, в результате проведенных исследований установлена возможность использования отходов производства керамогранита в качестве минерального компонента асфальтобетонной смеси, что позволяет уменьшить содержание битума в смеси Б 1 на 10…30%. Высокая плотность и прочность отходов снижает фильтрацию битума, обеспечивает сохранение его технологических свойств, водостойкость, а также высокие прочностные свойства.

1. Борисенко Ю.Г. Щебеночно-мастичные асфальтобетоны, модифицированные высокодисперсными отсевами дробления керамзита и перлита/Ю.Г.Борисенко, М.Ч.Ионов, С.О.Казарян, Е.В.Гордиенко //Строительные материалы, 2014. -№ 1-2.- С. 72-74.

2. Могнонов Д.М. Улучшение деформационно-прочностных свойств асфальтобетона базальтовыми волокнами / Д.М.Могнонов, О.Ж.Аюрова, О.В.Ильина и др. //Строительные материалы, 2012. - № 10. - С. 28-31.

3. Грушо-Новицкая, А. О. Влияние дисперсности и количества отходов керамзита на эксплуатационные характеристики битума БН 90/10 / А. О. Грушо-Новицкая, В. П. Ярцев // Вестник БГТУ им. В. Г. Шухова. - 2003. - №5. - С. 28-31.

4. Аминов, Ш. Х. Использование пиритного огарка в качестве минерального наполнителя в асфальтобетонах /Ш. Х. Аминов, И. Б. Струговец, Г. Г. Ханнанова, И. В. Недосеко, В. В. Бабков // Строительные материалы. - 2007. - № 9. - С.42-43.

5. Котенко Н.П.Наноматериалы для повышения прочности асфальтобетонных смесей/Н.П.Котенко, Н.Д.Яценко, А.С.Евфорицкий //В сборнике: Современные прикладные исследования. Материалы третьей национальной научно-практической конференции. 2019. С. 373-377.

6. Попова Л.Д. Перспективы применения отходов производства керамогранита в дорожной отрасли/ Л.Д.Попова, Н.Д. Яценко, О.И.Сазонова, Р.В.Саванчук, В.И.Григорьев//Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2019. № 3 (203). С. 65-69.

7. ПерегудоваА.С.и др. Технологический контроль синтеза имидазолинов насыщенных жирных кислот с применением методов ТСХ и ГХ/МС. - Сорбционные и хроматографические процессы, 2015. Т. 15. Вып. 3.

8. Yatsenko N. D., Evforitsky A. S., Kotenko N. P., Popova L. D. Adesione Additives for the Production of Asphalt Concretewith the Use of Waste in Building Ceramics/ Materials Science and Engineering -2021. -Vol. 1079.- P. 1-5.

9. Natalia Jatsenko, Alexandr Evforitsky, Natalya Kotenko. Physical and Mechanical Properties of the Road Surface when Replacing the Finely Crushed Mineral Part of Asphalt Concrete with Porcelain Stoneware Production Waste/ Materials Science Forum. -2021. -Vol. 1043.- P. 101-107.