Новочеркасск, Ростовская область, Россия

с 01.01.2019 по настоящее время

Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова (Общеинженерные дисциплины, профессор)

с 01.01.1980 по 01.01.2019

г. Москва и Московская область, Россия

ГРНТИ 67.01 Общие вопросы строительства

ББК 308 Монтаж, эксплуатация, ремонт машин и промышленного оборудования

В статье приводятся анализ типовых и уникальных дефектов и повреждений подкрановых балок, что является продолжением цикла статей авторов о дефектах и повреждениях производственных зданий. Большинство дефектов поясняются фотографиями. В конце статьи приведен анализ характерных зон образования дефектов в металлических подкрановых балках производственных зданий, что позволяет заложить основу для разработки автоматизированной системы управления (АСУ) жизненным циклом производственного здания.

промышленные здания, дефекты и повреждения металлических подкрановых балок, коррозия стенок и полок балок, сквозные отверстия в стенках и полках, погибы ребер балок, искривление ребер, расслоение металла балок, отсутствие болтов крепления, вырезы в теле балок, разрушение тормозных конструкций, повреждения тупиковых упоров, повреждения пешеходных галерей крановых путей

Большинство производственных зданий в нашей стране строились в середине прошедшего XX века, поэтому на сегодняшний момент нуждаются в проведении обследований, выявлении дефектов и проведении капитальных ремонтов. Практически все производственные здания имеют крановое оборудование, а следственно и подкрановые балки. Краны предназначены для погрузки и разгрузки материалов в производственных зданиях складов, для подачи металла в печи в литейных цехах, для перемещения готовой продукции, для ремонта турбин электростанций и т.д.

В более ранних статьях авторов приводятся анализ типовых и уникальных дефектов и повреждений производственных зданий: грунтовых оснований [1], фундаментов [2], железобетонных колонн [3], металлических колонн [4], вертикальных связей [5] и стеновых панелей [6, 7]. Во всех статьях по единой методике приведено название повреждения, причины появления повреждения, последствия к которым может привести развитие выявленного повреждения, рекомендации по устранению выявленных дефектов и повреждений. Как правило, большинство дефектов поясняются фотографиями. В статьях приводится анализ характерных зон образования дефектов в несущих конструкциях производственных зданий, что позволяет заложить основу для разработки автоматизированной системы управления (АСУ) жизненным циклом производственного здания.

В отличие от железобетонных подкрановых балок, металлические балки имеют значительно большее разнообразие дефектов и повреждений, что обусловлено материалом и конструкцией самих балок.

Коррозия. Поверхностная коррозия является самым распространенным повреждением балок. С течением времени антикоррозийное покрытие балок приходит в негодность и возникает необходимость в его обновлении. Устраняется повреждение путем очистки балок от отслоившейся краски и окрашиванием.

Скопление производственной пыли. На производственных предприятиях угольной, горнорудной и металлургической промышленности часто происходит процесс дробления руды с выделением большого количества пыли или процесс плавки с выделением сажи. Эти процессы приводят к скоплению и оседанию производственной пыли на конструкциях подкрановых балок, а при попадании влаги – эта пыль или сажа цементируется, превращаясь в каменные отложения (рис. 1). Развитие дефекта приводит к дополнительным каменным отложениям на конструкциях подкрановых балок и к дополнительной нагрузке, кроме того скопления пыли удерживают влагу, что приводит к образованию слоистой коррозии. Техническое состояние балок оценивается как ограниченно работоспособное. Устраняется повреждение путем назначения графика периодических очисток поверхностей и окраской поверхностей.

Слоистая коррозия балок встречается реже, проявляется в основном в тех конструкциях, где имеет место отложение пыли или продуктов производства. Атмосферные осадки накапливаются в производственной или угольной пыли (рис. 2), вызывая при этом цементацию самой пыли и продолжительную коррозию стенок и полок подкрановых балок с образованием слоистых продуктов коррозии. Развитие повреждения приводит к потере площади сечения балок и потере прочности на локальном участке. Техническое состояние балок с такими повреждениями оценивается как ограниченно работоспособное. Устраняется повреждение путем пескоструйной очистки металла с последующим окрашиванием. При значительных повреждениях возможно усиление полок и стенок подкрановых балок путем приваривания дополнительных пластин из листовой стали.

Рис. 1. Скопление угольной пыли на полках подкрановых балок.

Рис. 2. Слоистая коррозия подкрановых балок в результате скопления пыли на полках и ребрах жесткости.

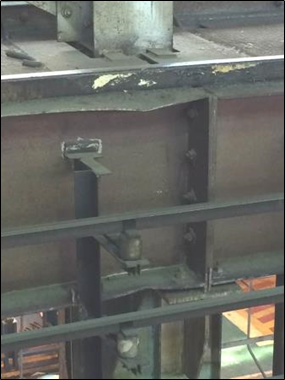

Сквозные отверстия в стенках и ребрах балок. Сквозные отверстия - часто встречаемое повреждение, причинами появления могут быть механические повреждения в результате прожига электросваркой или в результате сквозной коррозии элемента (рис. 3). Развивается данное повреждение только в случае наличия коррозии, которая может увеличиваться. Техническое состояние балок оценивается как ограниченно работоспособное. Устраняется повреждение путем приваривания на поврежденный участок накладок из листовой стали.

Рис. 3. Повреждения вертикальных ребер жесткости подкрановых балок в результате слоистой коррозии и прожига электросваркой

Погибы металла по верхнему и нижнему поясу – часто встречаемое повреждение на подкрановых балках с кранами большой грузоподъемности (рис. 4). Причиной образования является механическое повреждение от удара грузом или съезд крана с кранового пути при стертой реборде колеса крана. Обычно такие повреждения не имеют дальнейшего развития, техническое состояние поврежденных балок следует оценивать как ограниченно работоспособное. Устраняется повреждение рихтовкой поврежденного участка верхнего или нижнего пояса с последующим усилением листовой сталью путем приваривания электросваркой.

Погибы вертикальных ребер жесткости. Погибы вертикальных ребер являются результатом механического воздействия, они получаются при ударе краном. Развития данное повреждение не имеет, техническое состояние балок с погибами вертикальных ребер оценивается как работоспособное или ограниченно работоспособное. Устраняется повреждение путем приваривания дополнительных накладок из листовой стали на поврежденные ребра жесткости.

Рис. 4. Погибы верхнего и нижнего пояса подкрановой балки

Расслоение металла опорных ребер. Данное повреждение встречается только на опорных ребрах металлических подкрановых балок. Причиной появления такого дефекта является скопление осадков и производственной пыли между опорными ребрами двух соседних балок. Развитие слоистой коррозии приводит к расслоению металла и может привести к потере устойчивости опорного ребра балки. Техническое состояние балки следует признать ограниченно работоспособным, устраняется повреждение путем пескоструйной очистки металла от производственной пыли и продуктов коррозии с последующим усилением опорных ребер.

Искривление опорных ребер. Редко встречаемое повреждение, которое можно отнести к уникальным дефектам, и было выявлено на подкрановых балках наружной крановой эстакады. Высота эстакады составляет 15 м, высота подкрановой балки 1200 мм, по крановой эстакаде перемещается козловой кран грузоподъемностью 15 т. Отмечена потеря устойчивости опорных ребер и их искривление в местах стыков балок. Причиной подобного дефекта является неверное проектное решение, поскольку искривление опорных ребер во взаимно противоположных направлениях было выявлено на всех стыках подкрановых балок вдоль эстакады (рис. 5). Техническое состояние подкрановых балок было признано ограниченно работоспособным. Устраняется данное повреждение путем стягивания опорных ребер болтами или струбциной с последующим усилением привариванием листовой стали.

Рис. 5. Искривление опорных ребер подкрановых балок на стыках

Ослабление болтов. Часто встречаемое повреждение подкрановых балок – это ослабление затяжки или разрушение болтов на стыках подкрановых балок. Разрушенные болты видно визуально (рис. 6, а), а ослабление затяжки проверяется вручную. Причиной ослабления затяжки и разрушения болтов являются динамические нагрузки от движения мостового крана с грузом. Техническое состояние подкрановых балок оценивается как ограниченно работоспособное. Устраняется повреждение путем замены разрушенных болтов и подтяжкой ослабленных. В профилактических целях рекомендуется выполнять подтяжку болтов на подкрановых балках каждые три года.

Отсутствие закрепления балок к колоннам. Редким повреждением является отсутствие гаек крепления на анкерных болтах колонны, которыми закрепляется подкрановая балка (рис. 6, б). В идеальном случае, анкерные болты должны иметь высоту 70-80 мм выше полки подкрановой балки, балка закрепляется гайкой, сверху закручивается контргайка, препятствующая откручиванию и ослаблению соединения. Причинами такого повреждения является некачественное выполнение работ при монтаже балок или недостаточный контроль в процессе эксплуатации. Отсутствие гаек закрепления или ослабление затяжки может привести к смещению подкрановых балок от проектного положения, смещению кранового пути, нарушению условий эксплуатации кранового оборудования. Техническое состояние подкрановых балок следует оценивать как недопустимое. Устраняется данное повреждение путем установки дополнительной подкладки, перекрывающей отверстие в полке подкрановой балки, и затяжкой гайки и контргайки.

При выполнении обследования подкрановых балок обращается так же внимание на затяжку гаек анкерных болтов. При ослаблении затяжки рекомендуется выполнить профилактическую подтяжку на всех болтах.

Значительные вырезы полок и стенок. Редко встречаемое повреждение, вырезы подкрановых балок до середины стенки чаще всего связаны с технологической необходимостью, например, если подкрановая балка мешает при установке конвейера (рис. 7). Другой подобный случай выреза подкрановых балок был выявлен в производственном здании, долгое время находившемся без эксплуатации, причиной механического повреждения предположительно является необходимость демонтажа оборудования. При таких повреждениях подкрановую балку дальше эксплуатировать нельзя, техническое состояние балки является недопустимым. В первом случае (внутри работающего цеха) поврежденную подкрановую балку вывели из эксплуатации, переместив тупиковые упоры крана и сократив подкрановый путь на длину балки. Во втором случае краны в цехе были демонтированы, и при выполнении ремонта было рекомендовано заменить поврежденные подкрановые балки новыми.

Рис. 7. Вырезы в подкрановой балке для установки линии конвейера

Разрушение тормозных конструкций. Тормозные конструкции подкрановых балок могут быть разной формы: это могут быть тормозные фермы, упоры в закладные детали колонны, иногда в качестве тормозных конструкций используют пешеходную галерею для обслуживания подкрановых путей. Предназначены тормозные конструкции для предотвращения опрокидывания балок в горизонтальной плоскости от воздействия сил инерции при торможении тележки крана. Повреждение или разрушение тормозных конструкций может быть вызвано неверным проектным решением, некачественным выполнением работ при монтаже, повреждением или разрушением сварных швов в процессе эксплуатации. Проявляются такие повреждения при значительных колебаниях подкрановых балок во время движения мостового крана и определяются визуально (рис. 8). Развитие повреждения приводит к нарушению работы кранового оборудования, горизонтальному смещению подкрановых балок и может привести к опрокидыванию балок. Техническое состояние подкрановых балок с поврежденными тормозными конструкциями следует оценивать как ограниченно работоспособное, с разрушенными конструкциями как аварийное. Устраняется повреждение после определения причин появления путем восстановления тормозных конструкций или их замены согласно другому проектному решению.

Рис. 8. Повреждение тормозных конструкций подкрановых балок, повреждение пластины упора (слева), отсутствие такой пластины (справа)

Повреждения тормозных ферм. Тормозные фермы подкрановых балок выполняются из прокатных уголков или чаще всего из прокатных швеллеров. Конструктивно они похожи на вертикальные связи жесткости – два швеллера, соединенных между собой соединительной решеткой из уголков. При визуальном осмотре тормозной фермы необходимо обращать внимание на погибы швеллеров, их искривление, повреждения элементов соединительной решетки, узлы крепления. Нарушение жесткости и устойчивости тормозной фермы может привести к опрокидыванию подкрановой балки. Техническое состояние тормозной фермы оценивается в зависимости от степени поврежденности. Если выявлены незначительные повреждения соединительной решетки или погибы поперечного сечения швеллеров, то техническое состояние тормозных ферм оценивается как ограниченно работоспособное. Если выявлены искривления швеллеров или отсутствие соединительной решетки, то техническое состояние тормозной фермы следует признать не допустимым или аварийным. Устраняются повреждения путем рихтовки поврежденных элементов или их замены.

Повреждения тормозного упора. Отдельно следует отметить дефекты и повреждения тормозных упоров кранового пути:

- отсутствие демпфера;

- искривление упора;

- отсутствие болтов крепления упора.

Отсутствие демпфера – самый распространенный дефект упоров. Демпфер выполняется из каучука или в виде деревянного бруса, прикрученного болтами. С течением времени и в результате многократных ударов краном по демпферу, происходит его разрушение, появляются трещины, демпфер раскалывается. При проведении осмотров подкрановых балок и крановых путей необходимо обращать внимание на состояние демпфера и своевременно рекомендовать его замену.

Искривление упора – редко встречаемое повреждение, связанное с наездом крана на тупиковый упор. При значительном механическом воздействии происходит погиб элементов тупикового упора и его искривление. При этом нарушается функциональная работа тупикового упора и может произойти его разрушение. Устраняется повреждение путем рихтовки его элементов или замены упора новым.

Отсутствие болтов крепления упора – редкое повреждение, вызвано ошибками монтажа или ослаблением затяжки болтовых соединений в процессе эксплуатации. Ослабление или разрушение болтов может привести к нарушению работы тормозного упора, а именно, в необходимый момент кран не сможет остановиться, что приведет к аварии на производстве.

Повреждения галерей для обслуживания кранового пути. В производственных зданиях вдоль подкрановых балок часто выполняют пешеходные галереи для ремонта и обслуживания крановых путей. Часто эти пешеходные галереи так же выполняют функцию тормозных конструкций подкрановых балок для принятия боковых нагрузок. Однако пешеходные галереи должны удовлетворять ряду технических требований:

- ширина галереи должна быть не менее 500 мм, в местах прохода возле колонны не менее 400 мм, высота прохода должна быть не менее 1800 мм;

- галереи для прохода вдоль кранового пути снабжаются перилами со стороны пролета и с противоположной стороны при отсутствии стены, высота ограждения пешеходной галереи должна быть не менее 1000 мм;

- по низу перил должна быть выполнена отбортовка высотой не менее 100 мм для предотвращения соскальзывания ноги рабочего с галереи;

- спуск вниз с галереи должен быть организован не реже чем через каждые 200 м.

- настил должен быть выполнен из листовой стали с рифленой поверхностью, обеспечивающей отсутствие скольжения.

Скопление производственной пыли и мусора – самый распространенный дефект пешеходной галереи на производственных предприятиях. Уборка производственной пыли на площадках обслуживания никогда не выполняется, поэтому слой пыли может достигать до 10-15 см. Это приводит к дополнительным нагрузкам на конструкции галереи, при попадании влаги приводит к значительной коррозии металла, и затрудняет передвижение рабочих по галерее при обслуживании крановых путей. Кроме того, скопление угольной пыли на технологических площадках может стать причиной пожара и привести к значительному ущербу на предприятии. Устраняется повреждение путем очистки пешеходных галерей от производственной пыли и мусора.

Не соответствие габаритных размеров пешеходной галереи – тоже часто встречаемое повреждение, вызвано оно тем, что при строительстве производственных зданий во второй половине XX века не уделялось должного внимания комфорту и безопасности рабочего персонала. Нормативные требования к ширине и высоте свободного прохода пешеходной галереи появись уже в начале XXI века с введением новых строительных правил. При этом изменить технические решения пешеходных галерей уже не представляется возможным.

Отсутствие отбортовки по низу перил пешеходной галереи – редко встречаемый дефект (рис. 9), на большинстве производственных предприятий в настоящее время уже установили отбортовки для обеспечения безопасности работников. Если в процессе обследования здания было выявлено отсутствие отбортовки по краю пешеходной галереи, то техническое состояние крановых путей следует признать ограниченно работоспособным. В таких случаях необходимо рекомендовать приварить отбортовку электросваркой по краю перил. До выполнения рекомендаций необходимо принять дополнительные меры безопасности, обеспечивающие безопасный проход рабочих по пешеходной галереи вдоль крановых путей.

Разрушение подкосов под пешеходной галереей – редко встречаемое повреждение. При визуальном осмотре пешеходных галерей необходимо обращать внимание на состояние подкосов, которые чаще всего выполняются из равнополочных уголков. При длительной эксплуатации крановой галереи возможны погибы подкосов, коррозия поверхностная и слоистая, разрушение сварных швов и отсутствие монтажных болтов.

Рис. 9. Отсутствие отбортовки на локальном участке, отрыв отбортовки по одному краю. Мусор по проходу.

Повреждение, которое можно отнести к уникальным – это разрушение сварных швов «сухариков» и потеря устойчивости составных элементов подкоса (рис. 10). Причинами появления такого повреждения является недостаточная длина сварного шва при монтаже конструкции. Это может быть ошибкой проектирования или отступлением от проекта при монтаже.

Рис. 10. Разрушение сварных швов «сухариков» в подкосах пешеходных галерей.

Развитие повреждения может привести к потере устойчивости элемента и появлению впадин по пешеходной галереи, кроме того, это может привести к потере устойчивости подкрановой балки. Техническое состояние подкрановых балок с таким повреждением следует оценивать как ограниченно работоспособное. Устраняется повреждение путем стягивания элементов подкоса струбциной, установки нового «сухарика» и приваривание электросваркой. После проведения всех электросварочных работ, металлические конструкции необходимо окрасить.

Повреждения распорок между подкрановыми балками. Тормозные фермы устанавливают вдоль подкрановых балок по крайнему ряду колонн. В производственных зданиях с двумя, тремя и более пролетов, между подкрановыми балками вдоль среднего рада колонн устанавливают горизонтальные распорки, которые обеспечивают жесткость и устойчивость подкрановых балок от горизонтальных нагрузок. При проведении обследований производственных зданий необходимо обращать внимание на состояние этих распорок (рис. 11).

Рис. 11. Погибы распорок между подкрановыми балками, дополнительное нагружение балок трубопроводами

При длительной эксплуатации здания возможно появление погибов сечения, изгибов по длине элемента, вырезы самих распорок для технологических нужд. Техническое состояние подкрановых балок с повреждениями распорок следует признавать ограниченно работоспособным. Устраняются повреждения путем рихтовки или замены поврежденных распорок.

Дополнительная нагрузка – часто встречаемое явление, вызванное технологической необходимостью. При реконструкциях производственного процесса или ремонтах вдоль колонн здания прокладываются различные трубопроводы для газа, пара, кислорода или азота, при этом подвешивают трубопроводы к подкрановым балкам (рис. 11). Увеличение нагрузки приводит к дополнительным прогибам подкрановых балок, что может влиять на работу кранового оборудования, изменению расчетной схемы работы и потере гибкости балки, разрушению сварных швов. Техническое состояние балок с дополнительной нагрузкой следует признавать ограниченно работоспособным. Устраняется повреждение путем установки опор под трубопроводы или крепления трубопроводов к несущим колоннам здания.

По итогу данного раздела были определены следующие зоны возможного появления дефектов и повреждений подкрановых балок:

Зона 1 – Узлы крепления подкрановых балок, болтовые соединения с колонной и соседними балками;

Зона 2 – Опорные ребра балок, ребра жесткости;

Зона 3 – Верхние и нижние полки балок, стенки балок;

Зона 4 – Тормозные конструкции подкрановых балок, распорки;

Зона 5 – Пешеходные галереи вдоль крановых путей;

Зона 6 – Тупиковые упоры.

Систематизация зон образования дефектов позволяет разработать автоматизированную систему управления (АСУ) жизненным циклом производственного здания. Разработка универсальной АСУ для производственных зданий и опасных производственных объектов позволит выполнять мониторинг здания техническими службами предприятия и осуществлять контроль за ремонтами со стороны Федеральной службы надзора.

1. Дефекты и повреждения грунтовых оснований промышленных зданий [Текст] / Т.А. Крахмальный, С.И. Евтушенко // Строительство и архитектура (2019). Том 7. Выпуск 3 (24) 2019. - С.45-49. DOI:https://doi.org/10.29039/2308-0191-2019-7-3-45-49

2. Дефекты и повреждения столбчатых фундаментов производственных зданий [Текст] / Т.А. Крахмальный, С.И. Евтушенко // Строительство и архитектура (2019). Том 7. Выпуск 4 (25) 2019. - С.36-40. DOI:https://doi.org/10.29039/2308-0191-2019-7-4-36-40

3. Дефекты и повреждения железобетонных колонн производственных зданий [Текст] / Т.А. Крахмальный, С.И. Евтушенко // Строительство и архитектура (2020). Том 8. Выпуск 2 (27) 2020. - С.5-10. DOI:https://doi.org/10.29039/2308-0191-2020-8-2-5-10

4. Дефекты и повреждения металлических колонн производственных зданий [Текст] / Т.А. Крахмальный, С.И. Евтушенко // Строительство и архитектура (2021). Том 9. Выпуск 2 (31) 2021. - С.11-15. DOI:https://doi.org/10.29039/2308-0191-2021-9-2-11-15

5. Damage to the Vertical Braces of Industrial Buildings / T A Krahmalny and S I Evtushenko // IOP Conf. Series: Materials Science and Engineering 1079 (2021) 052086 doihttps://doi.org/10.1088/1757-899X/1079/5/052086

6. Систематизация дефектов фасадов промышленных зданий [Текст] / С.И. Ев-тушенко, Т.А. Крахмальный, М.П. Крахмальная, В.Е. Шапка, А.Б. Алексан-дров // Информационные технологии в обследовании эксплуатируемых зда-ний и сооружений: материалы XVI международной научно-практической конференции, г. Новочеркасск, 15 ноября 2016 г. / Южно-Российский госу-дарственный технический университет (НПИ) имени М.И. Платова. - Но-вочеркасск: Изд-во ЮРГПУ (НПИ), 2016. - С. 132-136.

7. Typical defects and damage to the industrial buildings’ facades / T A Krahmalny and S I Evtushenko // IOP Conference Series: Materials Science and Engineering, 775 (2020) 012135, doihttps://doi.org/10.1088/1757-899X/775/1/012135.