Ростов-на-Дону, Ростовская область, Россия

с 01.01.2005 по настоящее время

Балаково, Саратовская область, Россия

ГРНТИ 67.11 Строительные конструкции

ГРНТИ 67.01 Общие вопросы строительства

ОКСО 08.02.01 Строительство и эксплуатация зданий и сооружений

ББК 308 Монтаж, эксплуатация, ремонт машин и промышленного оборудования

ТБК 54 Строительство

Одной из важнейших задач строительства является применение энергоэффективных однослойных конструкций на основе пенобетонов и повышение их несущей способности за счёт применения фибрового армирования, что существенно улучшит эксплуатационные свойства фибропенобетонов. Получены прочностные характеристик фибропенобетона, армированного полиамидными гранулами с различным видом наполнителя и рекомендации по применению его в строительных конструкциях. Данные экспериментальных исследований позволяют рекомендовать оптимальные составы пенополиамидбетонной композиций.

фибропенобетон, армированный полиамидными фибрами, прочностные характеристики

Пенобетон - один из перспективных материалов для гражданского строительства. Его теплотехнические характеристики в ряде регионов позволяют возводить энергоэффективные здания без применения утеплителей.

Пенобетон относится к легким бетонам и имеет объемный вес в пределах 600-1600 кг/м3, готовые изделия из него позволяют обеспечить хорошую транспортировку и погрузочно-разгрузочные работы, ускорить возведение здания и оптимизировать конструктивные решения; относительно низкая стоимость по сравнению с другими стройматериалами того же назначения; хорошие показатели энергоэффективности (теплопроводность в пределах 0,069-0,234 Вт/(м·0С), что обеспечивает до 30% экономии при отоплении здания; экологичность за счет однослойности и пористости делает стены здания воздухопроницаемыми, способными «дышать», что создает положительный микроклимат помещений; хорошая шумоизоляция; высокая пожаростойкость; легкость в обработке: материал легко пилится и подгоняется под размер; долговечность.

Однако у пенобетона существуют и минусы: низкая прочность, приводящая к разрушению пеноблоков при транспортировке и в процессе кладки; большая усадка, вызывающая риск возникновения трещин в стенах в процессе эксплуатации; повышенная пористость, приводящая к высокому влагопоглощению.

Улучшение характеристик пенобетона можно достичь за счет введения в композитную смесь фибр, в частности полиамидной фибры [1-3]. При этом, помимо прочности, снижаются также усадочные деформации. То есть, изделия из таких фибропенобетонов при низкой энергоёмкости их изготовления, должны будут отличаться улучшенными эксплуатационными свойствами.

Структурообразование пенобетонов неавтоклавного твердения может быть основано на фибрах как гранулонометрического вида, так и на синтетических волокнах. Полиамидные фибры устойчивы к действию щелочей, что очень важно, поскольку в цементных бетонах имеет место именно щелочная среда [4-5].

В [6] было установлено, что полиамидные дисперсные волокна, представляющие собой протяженные поверхности раздела фаз, способствуют интенсификации процессов кластерообразования и, как следствие, позволяют повысить агрегативную устойчивость. Для этого необходимо правильно подобрать соотношение между количеством фибр и В/Ц соотношением пенобетонных смесей. Волокна оказывают влияние на пространственное расположение жидкой фазы, что определяет прочность вязких связей. Фибра может изменять энергетические и геометрические параметры этих связей между частицами в ранний период структурообразования, это проявляется в повышении пластической прочности системы.

На формирование структуры, помимо В/Ц соотношения, влияют однородность распределения фибр и их параметры - диаметр и длина. Известно, что на свежезаформованные смеси длина волокон оказывает несущественное влияние (3,5–7%). Спустя 1,5–2 часа после приготовления смеси, пластическая прочность смесей с длинными волокнами составляет 180–197% от прочности смесей с короткими волокнами. А по истечении 3 часов эффективность применения длинных волокон снижается до 13–20% [1].

Фибропенобетоны, в отличие от обычных пенобетонов, обладают сниженным водопоглощением, равновесной и сорбционной влажностью, паропроницаемостью на 14–50%. Также уменьшается теплопроводность, особенно у материалов конструкционно-теплоизоляционного назначения (плотностью более 700 кг/м3). Повышается модуль упругости (на 15–19%), предельная растяжимость (на 40–60%). Повышение прочности пенобетонов при дисперсном армировании объясняется снижением количества дефектов структуры композита и увеличения объема, в котором происходит диссипация энергии от внешней нагрузки. Призменная прочность дисперсно-армированного пенобетона превышает кубиковую на 30–38%, но в неармированных бетонах наблюдается обратная зависимость [8,9].

Полиамидные фибры являются прочными, жесткими и эластичными, что предопределяет их использование для армирования материалов на основе минеральных вяжущих сред [10]. Введение полиамидного состава в пенобетонную смесь позволит ограничить пластическую усадку, улучшить механические характеристики композита, повысить стойкость к перепадам температур и снизить длительность набора прочности готового изделия.

Цель работы заключалась в разработке состава и исследовании свойств фибропенополиамидбетонной композиции для получения легкого бетона с плотностью 1000-1200 кг/м3. Для достижения цели необходимо было решить следующие задачи: - установить влияние добавок на формирование прочностных характеристик лёгкого бетона ; - подобрать оптимальный состав фибропенополиамидбетонной композиции для получения легкого бетона.

Исследовали 4 состава: 1 (контрольный) - пенобетон без добавок (ПБ), 2 - пенобетон с добавкой в виде продукта измельчения горелого бетона после пожара с модулем крупностью Мкр=0,63 (ПБД); 3 - пенобетон с полиамидной фиброй в виде гладких гранул диаметром 3 мм, длиной 4 мм (ФППБг); 4 - пенобетон с полиамидной фиброй в виде дробленки (отходы от первичной обработки полиамидных гранул) длиной 3-7 мм (ФППБд).

В качестве исходных материалов использовались: цемент ПЦ М400 Вольского цементного завода по ГОСТ 10178–85 [11], речной песок с Мкр=1,8 по ГОСТ 8736-2014 [12], пенообразователь ПБ-2000 [13]. Для исследуемых составов: соотношение цемента к мелкому заполнителю 1:1,7; содержание полиамидных фибр длиной 3-7 мм - 1,5 % массы вяжущего. В/Ц соотношение 0,25-0,26. Вода - по ГОСТ 23732-2011 [14]. Виды составов представлены в таблице 1.

Таблица 1. Виды состава пенобетона/фибропенополиамидбетона

|

№ состава |

Цемент, кг |

Песок, кг |

Добавка, кг |

Полиамидная фибра, кг |

Вода, мл |

Пена, мл |

в/ц |

|

1 ПБ |

3,250 |

5,530 |

- |

- |

813 |

50 |

0,25 |

|

2 ПБД |

3,637 |

4,723 |

0,732 |

- |

950 |

60 |

0,26 |

|

3 ФППБг |

3,637 |

5,530 |

|

0,05 |

813 |

60 |

0,26 |

|

4 ФППБд |

3,250 |

5,530 |

- |

0,05 |

813 |

50 |

0,25 |

Для дисперсного армирования использовали 2 вида полиамидных фибр: первичное сырье - гладкие гранулы из полиамида 6 первичный нетермостабилизированный диаметром 4 [15] мм и вторичное сырье (из отходов П6) - дробленка диаметром 3-7 мм.

Полиамид П6 используется для выпуска широкого ассортимента продукции: нити полиамидной технического назначения, полимерных композиционных материалов с различными свойствами (ударопрочные, морозостойкие, водостойкие, трудногорючие), а также непосредственно для литья под давлением. Технические характеристики П6 представлены в таблице 2.

Экспериментальные исследования проводились в лаборатории «Эксплуатационная надежность строительных материалов и конструкций» Балаковского инженерно-технологического института - Филиала НИЯУ МИФИ.

Схема приготовления фибропенополиамидбетонных (ФППБ) смесей заключалась во введении пенообразователя сразу в мокрую смесь из цемента, песка и добавки, получение однородной смеси компонентов, время перемешивания - 90 с. Добавление фибры происходило после получения готовой смеси и проводилась дополнительное перемешивание до равномерного распределения фибры по массе смеси в течение 120 с (фото 1, таблица 3).

Таблица 2 Технические характеристики полиамида П 6

|

Наименование свойств |

Ед. изм. |

Относительная вязкость |

|||

|

2,70 |

3,33 |

||||

|

Механические свойства |

Прочность при растяжении (25 мм/мин) |

МПа |

72 |

74 |

|

|

Относительное удлинение при разрыве (25 мм/мин) |

% |

110 |

140 |

||

|

Модуль упругости при растяж. (1 мм/мин) |

МПа |

2600 |

2600 |

||

|

Изгибающее напряжение (2 мм/мин)1 |

МПа |

85 |

85 |

||

|

Модуль упругости при изгибе (2 мм/мин) |

МПа |

2500 |

2500 |

||

|

Ударная вязкость |

|

80 |

95 |

||

|

Другие свойства |

Огнестойкость (1,6 мм) |

– |

V-2 |

V-2 |

|

|

Водопоглощение, % |

24ч / 23°C |

3,0 |

3,0 |

||

|

30 мин кипячения |

% |

3,6 |

3,6 |

||

|

Плотность |

г/см³ |

1,12 |

1,12 |

||

|

Относительная вязкость (H2SO4 96,0±0,15 %, 25±0,1°С) |

– |

2,70±0,03 |

3,33±0,03 |

||

|

Число вязкости |

см³/г |

140-155 |

185-200 |

||

|

Температура длительной эксплуатации |

°C |

от -30 до +80 |

|||

Фото 1. Приготовление пенобетонной/фибропенополиамидбетонной смесей

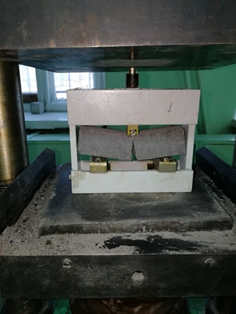

Исследования конструктивных свойств ПБ и ФППБ проводились для проверки эффективности предлагаемого состава и включали испытания на осевое сжатие и растяжение по 24 опытных образцов из пенобетона и фибропенополиамидбетона.

В опытах варьировались:

– вид НДС – осевое сжатие и осевое растяжение;

– вид образцов – кубы 10×10×10см и балочки 16×4×4 см (фото 2);

– возраст бетона – 7, 28 суток;

– режим испытаний – с постоянной скоростью нагружения и деформирования.

Фото 2. Общий вид образцов для определения НДС

Таблица 3. Размеры образцов для механических испытаний

|

Номер состава |

Средний размер образца |

Средний вес, кг |

|

1 ПБ (контрольный состав)

|

10х10х10 см |

1,2 |

|

16х4х4 см |

0,275 |

|

|

2 ПБД |

10х10х10 см |

1,120 |

|

16х4х4 см |

0,320 |

|

|

3 ФППБг

|

10х10х10 см |

1,14 |

|

16х4х4 см |

0,28 |

|

|

4 ФППБд |

10х10х10 см |

1,16 |

|

16х4х4 см |

0,28 |

Прочность бетона определялась по ГОСТ 10180–2012 [16] разрушающим методом. Всего было испытано 48 кубов–образцов разных размеров, испытания проводились на 7 и 28 сутки на машине МС-500.

Разрушение образцов на сжатие характеризовалось выкалыванием с боков образцов бетона (фото 3). Разрушение образцов на растяжение с изгибом произошло в средней трети пролета (фото 4).

|

|

|

|

Фото 3. Разрушение образцов при сжатии |

Фото 4. Разрушение образцов при растяжении |

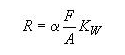

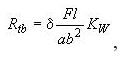

Прочность бетона на сжатие R, МПа, с точностью до 0,1 МПа вычисляют по формуле:

Прочность бетона на растяжение при изгибе Rtb, МПа, с точностью до 0,01 МПа вычисляют по формуле:

где F - разрушающая нагрузка, Н; A - площадь рабочего сечения образца, мм; a, b, l - ширина, высота поперечного сечения призмы и расстояние между опорами соответственно при испытании образцов на растяжение при изгибе, мм; α, δ - масштабные коэффициенты для приведения прочности бетона к прочности бетона в образцах базовых размера и формы; KW - поправочный коэффициент для ячеистого бетона, учитывающий влажность образцов в момент испытания.

Анализ результатов исследований выявил следующие особенности.

Прочность на сжатие (таблица 4) в возрасте 7 и 28 суток у ПБ, изготовленного без добавок, соответствовала классу по прочности в пределах В5-В7,5, что относится к конструкционным ячеистым бетоном.

Прочность ПБд с добавкой показала, что он соответствует классу по прочности в пределах В1,5-В2, что относится к конструкционно-теплоизоляционным бетоном. Введение тонких частиц в виде продукта измельчения горелого бетона после пожара должно было усилить влияние портландцементных зерен на снижение пористости в пенобетонной смеси. Образцы действительно имели более мелкую пористую структуру, однако это привело к снижению прочности на 30% по отношению к образцам пенобетона без добавок.

Прочность ФППБг показала, что он соответствует классу по прочности В3,5, что относится к конструкционно-теплоизоляционным бетонам. При этом сцепления между гранулами и пенобетонной смесью не произошло, что привело к снижению прочности на 7,2% по отношению к пенобетону без добавок (фото 6).

Прочность ФППБд показала, что он соответствует классу по прочности В5-В7,5, что относится к конструкционным ячеистым бетонам. При этом выявлено хорошее сцепление между полиамидной дробленкой и пенобетонной смесью, однако показатели по прочности на сжатие остались теми же, что и у пенобетона без добавок.

|

|

|

|

Фото 5. Общий вид ФППБг |

Фото 6. Общий вид ФППБд |

Прочность на растяжение (таблица 4) в основном для всех составов варьировалась в одинаковых пределах. Класс бетона на растяжение соответствовал Вt0,8. При этом для состава 2 ПБд и 3 ФППБг испытание на растяжение при изгибе не показали низкую прочность, на 30% ниже чем в контрольных образцах ПБ.

Таблица 4. Прочность пенобетона/фибропенополиамидбетона

на осевое сжатие и осевое растяжение

|

№ состава |

Средняя прочность, МПа, в возрасте, сут. |

|||

|

7 |

28 |

|||

|

Rb |

Rbt |

Rb |

Rbt |

|

|

1 |

6,25 |

0,78 |

8,35 |

0,981 |

|

2 |

2,92 |

- |

2,92 |

- |

|

3 |

4,48 |

- |

5,61 |

- |

|

4 |

6,63 |

0,78 |

8,29 |

0,9 |

В целом рост набора прочности с 7 по 28 сутки оставил от 10% до 25%.

Анализ полученных данных позволил сделать следующие выводы.

1. Разработан матричный состав пенобетонной смеси для введения полиамидной фибры с необходимой плотностью 1100 кг/мз.

2. Использование полиамида в виде дробленки показала улучшенную адгезию с цементной матрицей. Образцы с такой фиброй показали прочностные характеристики соответствующие контрольным образцам.

Дальнейшие исследования будут направлены на формирования фибропенополиамидбетонной композиции с использованием фибры в виде полиамидного волокна различного диаметра и длины для возможности применения такого бетона в строительстве гражданских зданий.

1. Моргун, Л.В. Структурообразование и свойства фибропенобетонов неавтоклавного твердения: теория и методология рецептурно-технологического регулирования: Дис. … д-ра техн. наук: 05.23.05 / Моргун Любовь Васильевна. - Ростов-на-Дону, 2005. - 336 с.

2. Сари, М. Армирование волокнами вяжущие композиционные материалы: вклад полиамидных волокон / М. Сари, Дж. Лекселент, Р. Решерш // Современные технологии сухих смесей в строительстве «MixBULD»: сб. докладов под редакцией Большакова Э.А. - С-Петербург: ГУПС. - 2001. - С. 48-60.

3. Пат. 2406711 Российская Федерация, МПК C04B38/10, B28C5/38 Способ получения армированной ячеистобетонной смеси / Дильдина Н.М.; заявитель и патентообладатель Дильдина Н.М. - № 2009116421/03; заявл. 29.04.2009; опубл. 20.12.2010, Бюл. № 235. - 7 с.

4. Андросов В.Ф. Крашение синтетических волокон. М.: Легкая и пищевая промышленность, 1984. - 272 с.

5. Кудрявцев Г.И., Носов М.П., Волохина А.В. Полиамидные волокна. М.: Химия, 1976.-98 с.

6. Кричевский Г.Е. Диффузия и сорбция в процессах крашения и печатания. М.: Легкая и пищевая промышленность, 1980. - 302 с.

7. Бормотов А.Н., Прошин А.П., Королев Е.В., Смирнов В.А. Синергетический подход при выборе оптимальных дисперсных наполнителей композиционных материалов: Сб.тр. 8-е акад.чтений. Современное состояние и перспектива развития строительного материаловедения: Самара, СГАСУ, 2004. - С.87 - 90.

8. Бруссер М.И. Исследование структурной пористости бетона ифакторов её определяющих. Дисс. на соиск. ученой степени канд.техн.наук. М.: МИСИ, 1971. -142 с.

9. Лыков А.В., Михайлов Ю.А. Теория тепло- и массопереноса. - М.: Госиздат, 1963. - 536 с.

10. Квливидзе В.И. Изучение адсорбированной воды методом ядерного магнитного резонанса//Связанная вода в дисперсных системах. М.: МГУ, 1970. Вып. 1. с. 41...54.

11. ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия (действующая редакция)

12. ГОСТ 8736-2014 Песок для строительных работ. Технические условия (с поправкой)

13. ТУ 2481-185-05744685-01 Пенообразователь использовался ПБ-2000 (действующая редакция)

14. ГОСТ 23732-2011. Вода для бетонов и строительных растворов. Технические условия (действующая редакция)

15. ОСТ 6-06-С9-93 Полиамид 6. Технические условия.

16. ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам (действующая редакция)

17. Pat. 2406711 Russian Federation, IPC C04B38 / 10, B28C5 / 38. Method of producing reinforced concrete mixture / Dildina N.M .; applicant and patent owner Dildina N.M. - No. 2009116421/03; declare 04/29/2009; publ. 12/20/2010, Byul. No. 235. - 7 p.

18. Krichevsky G.E. Diffusion and sorption in the processes of dyeing and printing. M .: Light and food industry, 1980. - 302 p.

19. Bormotov A.N., Proshin A.P., Korolev E.V., Smirnov V.A. Synergetic approach in the selection of optimal dispersed fillers of composite materials: Coll. 8th ed. The current state and future development of construction materials: Samara, SGASU, 2004. - P.87-90.

20. Brouser M.I. The study of the structural porosity of concrete and the factors determining it. Diss. on the competition Degree of Cand.Tech.Sci. M .: MISI, 1971. -142 p.

21. Lykov A.V., Mikhailov Yu.A. Theory of heat and mass transfer. - M .: Gosiz-dates, 1963. - 536 p.

22. GOST 10178-85 Portland cement and slag Portland cement. Specifications (current edition)

23. GOST 8736-2014 Sand for construction works. Specifications (as amended)

24. TU 2481-185-05744685-01 Frother was used by PB-2000 (current version)

25. GOST 23732-2011. Water for concrete and mortar. Technical conditions (current edition)

26. GOST 6-06-C9-93 Polyamide 6. Specifications.